自動車開発を革新する先進プラスチック技術(4/4 ページ)

レーザー溶着などプロセスも提案

米Dupont社は、米General Motors(GM)社に出資し、「筆頭株主としてその成長を支援した」という話が必ず出てくるほど、自動車産業との関係が深い企業である。現在は、化学品メーカーとして、PAなどのエンプラを自動車メーカーやTier1サプライヤに供給している。

同社の主力製品は、1935年に世界初の合成繊維として開発されたナイロン66などのPA系プラスチックである。保泉氏は「エンジンカバーや吸気マニュホールドなど、自動車で最も使用量の多いエンプラがPA。PAの最大手として、欧米だけでなく国内でも自動車メーカーやTier1サプライヤと開発に関して頻繁に打ち合わせを行っている」と語る。最近では、あるTier1サプライヤの求めに応じて、デュポンの最新製品を紹介するプライベート展示会を客先で行うなどしており、700人のエンジニアが参加したという。

今後の自動車へのプラスチック採用拡大に向け、保泉氏は「金属代替をアピールするだけでは難しく、さまざまな材料の組み合わせや新しい製造プロセスなどで“マルチファンクション”を実現する必要がある」と分析する。実際にエンジンカバーが金属製からPA製になったのは、エンジンの性能アップとともに大きくなる騒音の抑制が可能になるからであり、軽量化だけが目的ではなかった。

また、新しいプロセスとしてDupont社が提案しているのが「レーザー溶着技術」だ。レーザー加工機を使って、金属溶接のように樹脂を溶着する技術で、信頼性、接合部の外観、デザイン自由度などの面で付加価値を提供できるという。

自動車向けにDupont社の技術をまとめて提案することを目的に、日本法人のデュポンが2005年11月から名古屋に開設しているのが「デュポンオートモーティブセンター(DAC)」である(写真2)。DACに所属する保泉氏は「顧客とのアイデアジェネレーションの場と考えているので、分析装置など研究開発機材はないが、自動車の各部でどのように当社の技術を利用できるかをイメージしやすいような展示を心がけている。事業部横断で50人前後の人員が常駐しており、将来に向けた技術提案の成果が出始めている」と手応えを感じている。

200℃以上で7000時間耐熱

オランダDSM社のエンプラ部門であるDSM Engineering Plastics社は、自動車向けにスーパーエンプラ「Stanyl」や、熱可塑性エラストマ「Arnitel」などを展開している。

Stanylは、一般的なPA系プラスチックであるナイロン66よりも、耐熱性、耐磨耗性、成形性などで優れるPA46をベースにしたスーパーエンプラである。日本法人DJEPの佐次本英行氏は「高耐熱ナイロンではトップシェアで、自動車向けではエンジンのチェーンテンショナ、ギア、クラッチ部品などに採用されている」と語る。また、高温のエンジン排気が入ってくるインタークーラーのエンドキャップでは、従来は金属代替のためにPAを採用していたが、より高温の排気が通るクリーンディーゼルエンジン用では排気の入口部分にStanylを採用する事例が出始めているという。

2008年5月に開催された「人とくるまのテクノロジー展2008」では、超高耐熱グレード「Stanyl Diablo」を発表した。Stanylは、200℃以上の長期耐熱用途には適していなかったが、Stanyl Diabloは210℃以上の環境下で7000時間以上の長期耐熱を実現した(写真3)。価格面でも、Stanylの数10%以内のコストアップに抑えた。「欧州の排ガス規制は今後Euro6が基準となるが、その場合ディーゼルエンジンの吸排気系の圧力と温度はさらに高くなるだろう。Stanyl Diabloの機能性があれば、次世代クリーンディーゼルの吸排気系に十分対応できる」(佐次本氏)という。また、2007年9月に発表した新ポリマーPA4Tは、鉛フリーはんだ対応のコネクタなどエレクトロニクス分野向けを中心に展開しているが、今後は自動車向けでの展開にも注力する方針だ。

1台あたり1.5kg使用

プラスチックは、石油化学品を原料とする、炭素原子を基本骨格としたモノマーを重合して製造している。一方、原料にケイ石(SiO2)を使って、プラスチックにおける炭素をケイ素に置き換えたのがシリコーンである。その特徴は、−100〜200℃という高い耐寒・耐熱性、耐光(紫外線)性、電気絶縁性、そして化学的にも安定なことである。

シリコーン大手の東レ・ダウコーニングでは、自動車向けにゴム、オイル、ゲル、グリースなどさまざまな形状で製品を提供している。同社スペシャルティケミカルズ事業本部モリコート営業部門営業部マーケティングマネージャの坂巻満弘氏は「1980年代から、エンジンルームのゴムパッキンなど高耐熱を要求する場所のゴム製品を中心に利用されてきた。現在、自動車1台当たりで、300〜500カ所に総計1〜1.5kgのシリコーンが使われている」と語る。

最近では、含油性を持ったシリコーンゴムを使うと、組み付け時の作業を円滑に行えることから、ECUコネクタ用のハウジングシールとしての需要も拡大している。通常のシリコーンゴムは耐油性が低いが、フッ素添加することで耐油性を高めたフルオロシリコーンゴムを使用しており、競合材料となるフッ素ゴムと比べて耐寒性に優れるという。

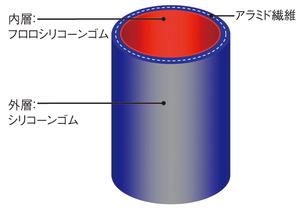

2007年には、ターボチャージャの吸気排気用のゴムホースとして、内側がフルオロシリコーンゴム、外側が通常のシリコーンゴムという製品を発表した(図5)。従来は、内側のフッ素ゴムと外側のシリコーンゴムを接着剤を使って接着していたが、新製品は接着剤を必要としない。また、内側外側ともシリコーン素材特有の高い柔軟性を持つので、エンジンルーム内のレイアウト自由度も高まる。

シリコーンは、電子回路の放熱材や接着剤、封止やポッティング材などにも広く使用されている。特に高い放熱性能を要求する自動車のECUでは、シリコーンは重要な材料であり、電子化の進展とともに需要が拡大している。「以前はECUは地面に対して水平に配置していたが、現在は垂直に配置することもある。この場合、回路基板の表面に塗布する放熱用のグリースコンパウンドは、重量の影響で垂れ落ちてしまう。そこで、吐出可能でかつ垂れ落ちない粘度を持ち、さらに熱伝導率が従来比で数倍となる2.8Wという製品を開発している」(坂巻氏)という。ほかにも、高い透明性と応力吸収性を持つLED用の封止材なども展開している。

Copyright © ITmedia, Inc. All Rights Reserved.