あなたは、まだ「▽」や「〜」を使っている?:「技術の森」モリモリレビュー(4)(2/2 ページ)

切削加工をするということは?

「『〜』の記載は質問内容の通り『特に規定しない』

機械加工をする箇所は『▽』の指示です」(回答4さん)

本当の答えといえそうな回答は、上記だろう。ただ、もう少し補足が必要そうだ。

「この問いは『切削加工するけれど、表面粗さはどうでもいいよ』ってときのことをいっているのですよね。ここでは意思を持って切削加工をするということなので、▽で問題ないと思います。現行のJIS記号に合わせるなら、(除去加工をする)で、表面粗さは『Ra 25』としておけばいいのではないでしょうか。Ra 25より粗くても良いと設計者が判断しているようですが、一般的に機械加工するとRa 25以下に収まると考えられますし、無理に粗く加工してもらう必要もないはずです」(山田氏)。

切削加工を施すといっている時点で、〜記号の「除去加工は問わない」という指示が無意味になり、▽が妥当ということになる。つまり投稿者が質問文中でいっている「切削加工はするけど、粗さは特定しない加工について〜を用いた図面」というのは、現実的な表記ではないということだ。

「〜」については、現行のJIS記号に改めれば「」(除去加工は問わない)となる。

Ra 25ってどんな感じ?

ところで、皆さんは上記でいう「Ra 25」という値が実際にどれくらいか、しっかりと実感しているだろうか?

「昔、私が図面にRa 25と指定し、納品されてきた部品の面肌を見て『あまりに汚い』と思い、製造部門まで行って文句をいってしまったことがありました……」(山田氏)。

結論からいうと、これは加工技術者のミスではなかった。むしろ加工技術者の方が正確だったという。山田氏がRa 25の面肌の状態を勘違いしていたことが原因だった。「それまで、従来の図面を参考にして『Ra 25』と指定していました。いつも納品されてきた部品の面肌は今から振り返ると、Ra 1.6〜6.3ぐらいの状態だったので、これよりちょっと粗いものが『Ra 25の状態』なんだと勝手に勘違いをしていたのです」(山田氏)。

回答の中に、以下のようなコメントがあった。

「▽ でも ほとんどの加工者は ▽▽程度まで仕上げます」(回答5さん)

「一発(▽、荒仕上げ)あるいはRa 25と指定しても、それ相当で加工がしづらいもの。機械の加工精度が高いからです。素人でない限り、旋盤でピッと表面を切削するだけで、普通にRa 6.3ぐらいいってしまいます。下手したら、Ra 1.6ぐらいになるとも聞いています」(山田氏)。そうはいっても、上記のように表記を忠実に守って納めてくる業者もいるが……。

「東大阪で加工業を営む私の知人は、客からは日常的に▽記号で指示がくるため、そこで“RaやRzがナントカ”といわれてもよく分からないといっていました。それでどうするのかと聞くと……後で文句をいわれないようにきれいめに仕上げるそうです。部品を受注する側の言い分として、仲介となる業者をいくつか挟むため、設計者に電話して直接尋ねることができないためです」(山田氏)。

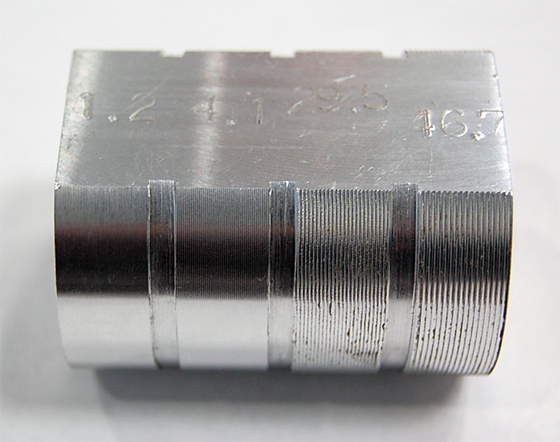

山田氏は、記者に表面粗さのサンプルを見せてくれた。ポリテクセンターの先生に旋盤加工していただいたものだという。

「1.2 」「4.1」「29.5」「46.7」と刻んであるのは表面粗さ計で測った実測値だ。「29.5」はRa 25を狙った個所とのことだが、実際に測ってみるとこのような中途半端な数字になってしまう。

こうして見るとRa 25という表面は、結構ギザギザとしている。「外形面で体裁も関係ないから、コスト上有利だろうと『Ra 25』で指定することが多いです。確かに設計的にはOKなのですが……実際のところRa 25相当で表面を加工されてしまうと、これでは見た目が少々悪い。正直、本当にこれでいいのかどうか、感覚的には悩むところです」(山田氏)。

設計者は、粗さのサンプルを常に手元に置いてまで製図しないのが普通。過去の図面が判断基準であることが多いからだ。

でも、このサンプル程度の粗さの違いを見極めるようにしておきたいところかも。

「表面粗さは指で触って、その感覚を体で覚えるしかないと思っています。私の実施する初心者向けのセミナーではこのサンプルを持参して、必ず受講者に触ってもらい視覚的・触覚的な勘を養ってもらうようにしています」(山田氏)。

「設計でコスト意識が高ければ、粗さ指定したほうがいいのではないでしょうか。

寸法公差の全てが普通公差で満足する場合、普通公差指定で公差はいれませんが、普通公差のグレードより大きい公差でよい部分には公差をいれています。

同じように、表面性状を示すルートの様な記号か、2点鎖線で加工指示をし、できれば大きい粗さを指定して、加工を最適化してくださいとお願いした図面のほうがよいと思います」(回答6さん)

寸法公差と表面粗さの相互作用は厳密に規定されていない。ただ理論上、厳密に辻褄(つじつま)を合わせるなら、次のことに留意しなければならない。

「コストを優先し表面粗さはどうでもいいからと表面粗さ記号を描かないと、加工者は勝手に図面を解釈することができません。そこで設計者の意思とは反対にきれいに仕上げてしまい、結果コストに反映されてしまう恐れがあります」(山田氏)。

「理論上、Raを4倍すると、Rzの値になるといわれています。つまり測定物の表面が最大高さRz 100のきれいな山谷を持って仕上がったとすると、算術平均粗さはRa 25という結果になります。そこに寸法公差を 0.1mm以下で指示をすると、論理的におかしくなります。だから寸法公差が厳しい表面にはRa 6.3やRa 1.6などが指示されるのが一般的です」(山田氏)。

これは、形状の谷底同士で寸法を出した(出せるなら)場合、寸法に矛盾が出てしまうためだ。しかし実際、ノギスやマイクロメータなど接触式の装置の使用が一般的である寸法の検査は、たいてい溝ではなく山で見るため、大きな問題にはならない。

「実際の加工では、例えば寸法公差0.1mm以下を狙って加工する場合、荒加工の後に数回の仕上げ加工を行いながら公差の中央値を狙うため、必然的に表面がきれいになってしまうことが現実的な要因ですが……」(山田氏)。

鋳物の粗さはどうしたらいい?

山田氏から、鋳物を発注する際のアドバイスをもらった。「鋳肌面に『(除去加工を問わないマーク)Rz 200』などと指示することで、鋳型の砂の粒の大きさを規制することができます。「〜」と記入していると砂の粒の大きさは業者任せになります。 従来の取引先から新規の取引先に代わった途端、鋳物の表面の粗さが従来と違うというトラブルになりますから、鋳物業者と打ち合わせて最低限の表面粗さは描いておいた方が無難ではないでしょうか」。

◇

次回もお楽しみに!

Copyright © ITmedia, Inc. All Rights Reserved.

表面粗さのサンプル:左から「1.2」「4.1」「29.5」「46.7」(実測値)

表面粗さのサンプル:左から「1.2」「4.1」「29.5」「46.7」(実測値) Ra 25って、結構粗い。

Ra 25って、結構粗い。