1カ月で納期順守率を50%→90%に〜見込み生産でのS-DBRとは:過剰在庫と欠品を撲滅! TOC/S-DBR(5)(2/2 ページ)

1カ月で納期順守率を50%→90%にした工場

さて、ここまででS-DBRの技術的な話を中心にしてきましたので最近報告された事例をご紹介いたします。

A工場は超硬合金製のインサートチップという工具をメインに生産しています。

同社では以前からTOCによる生産改善を導入して優れた成果を上げてきましたが、産業用部品を生産する一部の職場では納期に対して課題を抱えていました。

なかなか改善が進められなかった事情は、以下のようなものです。

- 対象品種が数千種類と多い

- 品種ごとに通る工程とサイクルタイムが大きく違う

- 設備ではなく、人が制約になりやすい

このような事情からボトルネックの特定ができにくく、ボトルネック工程を中心にマネジメントするという従来型のDBRの適用が難しかったのです。また、同様の事情から、生産スケジューリングのような細かい管理にもなじまないという状態でした。

そこで、同社では、S-DBRの方法論でラインを管理する取り組みを始めました。具体的に行った方法は、下記のとおりです。

- 生産のフローからドラム (出荷)と投入(加工着手)を定義する

- 製品種別を4種類程度に分類してそれぞれにバッファの日数を設定する

- 受注オーダーから投入日を割り出し、指定日以前には投入を行わない

- 3色の色分けのバッファマネジメントを導入し、日々のバッファレポートを基に進ちょく管理を行うための業務ルール作り

- 緊急オーダー(赤・黒)の流し方について、現品への目で見る管理を実施

いままでご説明した手順のとおりの進め方です。ただし、S-DBRの運用、特にバッファマネジメントを行うためのツールとしては、先日ビーイングより発表されたInsync(リンク張る)を使用することで大幅に時間短縮を図り、検討開始から1カ月弱、実質工数3日程度でS-DBRをスタートさせました。

最初のバッファ会議開催

最初のバッファ会議では多くの問題が露呈しました。

その一例を挙げてみましょう。

- 納期遅れを起こしていても、その状況を把握していないオーダーがある

- 外注加工品の材料渡しが遅れており間違いなく納期遅れするであろうオーダーがある

- 勝手に優先順位を下げている開発品のオーダーがある……

これらを一度に全部指示することもできますが、現場の管理者のキャパシティを超えることになり、結果としてはうまくいきません。実際に打ち合わせをしてみても、問題の多さに現場は押しつぶされそうでした。

選択と集中

ですから、最初はバッファの状況が「黒」のオーダーに着目し、とにかく「黒バッファ」の遅れをつぶすことに注力しました。また、その中でバッファの状況が「白」、つまりまだ納期が先なのに生産が着手され、生産能力を費やしているオーダーがあったので、その生産をしないことを徹底しました。つまり、いま急いで処理すべきオーダーに「フォーカス」したのです。

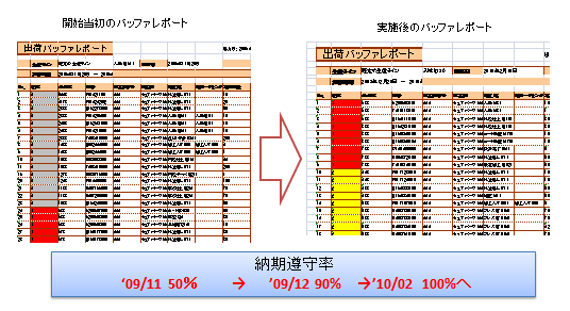

その結果はたちどころに表れました。余分な投入を控え、緊急のオーダーを集中して処理することで、納期順守率は実施前の50%から実施後1カ月で90%まで跳ね上がりました(下の図のとおり)。この間に特別な投資は行っていません。現場のフローを安定させるだけでこのような成果が上がったのです。

現場への浸透

現場の管理面でも大きな進歩が見られました。当初は納期遅れに対して、敏感とはいえない状況でしたが、現在では現場の管理者から担当までが強い納期の意識を持って生産に当たっています。いまでは、「今月はいいけど来月以降受注が変動するから……」と先を見越した管理に変わりました。

もちろん意識のレベルだけではありません。バッファレポートを基に議論をする中で、特定の加工機の負荷が高まり、遅れの原因となっていることが分かりました。そこで、その場で足りない工数の算出を行い、すぐ対処するなどの実際的なボトルネックの活用についてもアクションを取ることができるようになったのです。

このように、S-DBRの基本的な機能を使いこなすことで、非常に複雑で混乱した状態であっても、短期間で大きな成果を上げることができるのです。

シンプルに使いこなせる生産の仕組みを

以上5回にわたってS-DBRという仕組みについて説明してきました。S-DBRの特徴を一言で表現するならば、「頑健」なシステムといえるでしょう。極めてシンプルな考え方で生産活動をコントロールでき、しかも相当複雑な環境でも実際の使用に耐えるというものはまったく類を見ないものです。

実際の導入はシンプルであるために構築は極めて短期間で完了でき、導入当初はコンサルタントの力を借りるにしても、実情に合わせてバッファの長さの設定など、自らで仕組みを進化させることが可能なのです。

シンプルということにはもう1つ大きな意味があります。われわれは日々の仕事の中で、設備の能力や人の技能、勤務体系や稼働時間などさまざまな制約を抱えています。多くの制約をそのまま取り扱おうとして、変数だらけの複雑な方程式を解こうとして多くの場合失敗します。しかし、S-DBRのソリューションは、「納期を守るため」には「渋滞しない生産ラインを作ればいい」と考え、そのために必要な最低限のポイントだけを管理するのです。

しかし、シンプルで頑健であるだけにこの連載で説明してきたように、これまでと違う考え方をしっかり理解して、組織のルールを変えていくことが求められるのです(次回へ)。

筆者紹介

ゴール・システム・コンサルティング株式会社 代表取締役社長

村上 悟(むらかみ さとる)

国際TOC認証機構 正式認定コンサルタント。

大手製造業にて経理、原価計算を担当、社団法人日本能率協会を経て株式会社日本能率協会マネジメントセンター分離独立に伴い移籍。1997年、TOC(Theory of Constraints)研究会を組織し、TOC研究とコンサルティングを開始する。2002年8月にゴール・システム・コンサルティング株式会社を設立し、代表取締役に就任。現在、法政大学講師、日本TOC推進協議会理事長。

ゴール・システム・コンサルティング株式会社は日本最大のTOC専業コンサルティング会社。導入企業に確実に利益をもたらすコンサルティング力はゴールドラット博士より多くの絶賛を受けている。

近著に『儲かる会社のモノづくり マーケティング 売るしくみ』(中経出版)、『問題解決を「見える化」する本』(中経出版)がある。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- お年寄りもはっきり聞こえる“曲面サウンド” 急成長のミライスピーカーの秘密

- 発熱する繊維で食材を「チン」! 画期的なポータブルバックで狙う食文化の革命

- 「スキルデータ」の活用が製造業にもたらすメリットとは 実践事例と注意点を解説

- 「東京ばな奈」の無人店舗 実は“屋外”への第一歩

- アップルが温室効果ガス排出量を2015年比で55%以上削減、コバルトの再利用なども

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 新入社員に読んでほしい「製造業DX」のインタビュー集7選

- 生成AIが運用保守困難なシステムを解析 リバースエンジニアリングするサービス

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

図2 バッファレポートで見る導入前後の変化

図2 バッファレポートで見る導入前後の変化