こうやればよかった! メカ設計者のためのPDM:産業機械メーカーのPLM立ち上げ奮闘記(2/3 ページ)

実際、すでに問題は生じていた。例えば、過去図面の閉じられた紙のファイルから、最新リビジョンだと思った図面を取り出し、それをコピーして出図したとする。しかし、生産部門からは「古い図面出さないでよ! 前にもいったじゃない」と、チクリといわれてしまう。当時の担当者など、事情が分かる人が新しい図面に差し替えていてくれたらいいが、そうでない場合、その設計に携わっていない第三者が見ても、いったい何が最新だか判断しづらい場合が多い。

「当社の設計では、図面を流用してくる際、とにかく最新の図面を使うわけではなく、リビジョンをさかのぼって、過去の図面を使うこともあります」(土橋氏)。

まず「どこ向けに納品し」「どの部品構成で」「どの部品を手配しなければいけないか」を把握する。そのうえで、図面が最新か最新でないかだけの管理ではなく、過去から現在に派生した図面が世代を超えてひも付くように管理できるようにする必要があると土橋氏は考えた。

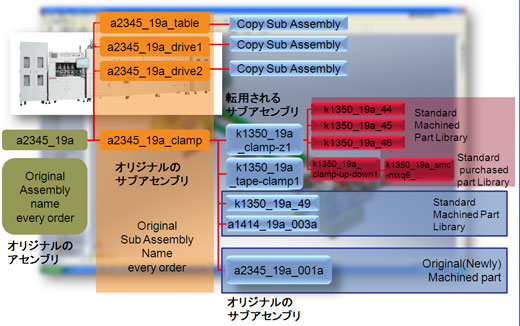

その具体策とは、機械的に受注製番や図番を管理することだった。まず発注ごとに振られる受注製番(xXXXX)があり、さらにほかの機種からの設計転用であることを示すようにした。

土橋氏より

厳密にいうと、「a2345_19a_clamp-z1」そのものが、サブアセンブリを示しています。その中で、この「サブアセンブリが作られた際の名前の付け方」として、受注製番「a2345」において、ブロック「19a」というところで設計した、「a2345_19a_clamp-z1」という名前の、「サブアセンブリ(アセンブリ)」ということになります。あえていうのであれば、「clamp-z1」というのは部位を示しているということとなります(オリジナルと標準により階層化されたアセンブリ構造)。

ここでは“設計しない設計”を管理できるようにした。“設計しない設計”とは、部品構成を流用してくるだけで設計が成り立ってしまう状態を指す。過去の同社では、このような階層的なモジュールの概念はなかった。このようなケースでは、まったく異なる受注製番のユニットを構築し、さらにサブアセンブリレベルにおいても同様に受注製番によるサブアセンブリファイルを作成、そしてその中に含まれる流用部品については、機械的に転用元が分かるような名前を付けていた。

顧客から受注された装置が、この先どう変化していくかは、受注時点では予測不可能だ。新たに発注された装置というのは、受注当時にまったく同じ仕様を見込んでも、生産終了までになんらかの改造や修正が入るかもしれない。あるいは、まったく変わらないかもしれない。その結果、名前が違うだけのまったく同じ図面の集まりができるかもしれない。

しかし、顧客仕様によって変化する可能性があるアセンブリデータを管理するためには、このアセンブリを受注製番というユニークな番号によって管理する方がよいと土橋氏は考えた。

そこで「ユニット」と呼ばれるトップアセンブリと、その階層下にあるサブアセンブリの名前は受注製番によるユニークな名前を付ける。さらに、この階層下のサブアセンブリについては、標準化されていて完全に流用可能なものは、流用元の名前をそのままコピーする。この階層下の部品は標準部品として管理される。1個でも部品が変わっているサブアセンブリは受注製番によるサブアセンブリとなり、この階層下の部品には、標準部品もあれば、受注製番による部品もある。

上記により、生産終了までに発生する顧客ごとの部品の変更においては、当初の受注製番によるサブアセンブリによって継続的に管理が可能となり、また標準部品の変更については、すべての受注製番にひも付いて管理が可能となる。

つまり、従来の図面番号のリビジョンに加え、「いつごろの」「〜社の受注」という手掛かりが加わることで、図面流用の際の判断ミスが減るということになる。そしてPDMのデータも、顧客の受注を主軸にして管理させればよい。

この発想は、ベンダや代理店ではさすがにできなかったという。また、導入推進担当が情報システム部だったとしても、それと同様だっただろう。ライブラリに共通部品をたくさんストックしておけば、誰でも美しく作業ができるように思えるが、同社の場合、それだけでは混乱してしまうだけだった。

これは、メカ設計者による、メカ設計者のための推進部隊だったからこそのアイデアだといえる。

設計者CAEは、目的認識と座学が大事

CAEもまた、同社のPLMにおいて大事な取り組みの1つ。さて、アスリートFAのCAE活用や教育の状況は、いかが?

「いまは静解析の運用を行い、かつその運用率も高めるようにしています。部品レベル、数点のアセンブリレベルでは有効です。ただ、これまで闇雲(やみくも)な運用であったため、正直、CAEの効果はまだまだ薄い状況です。ここには、例えば直交表の利用など、品質工学の要素を取り入れていこうとしています」(土橋氏)。これらを学び、実践しながら、今後は動解析へのアプローチも始めるとのことだ。

過去、MONOistの記事でも指摘した、設計者の材料力学の知識の問題について、土橋氏は以下のように述べた。

「当社の設計者は、皆、学校(大学など)で材料力学を履修してきてはいますが、材料力学のプロフェッショナルではありません。ただ、過度なプロフェッショナルにならなくてもいいとも思います。しかしながら、CAEを運用するに当たり、もう一度、それを復習しようということになりました。社内でCAE講習会を開き、簡単な材料力学や、構造解析の理論を学びました。手計算で材料力学を解いてみるということも大切ですね」(土橋氏)。

そこには基礎的な実験も取り入れて、CAEの解析値と実証値の比較検証を行っているという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 「デザイン経営」とは? なぜデザインが経営に貢献できるのか

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

- パナソニックが再生家電を売る理由、サーキュラーエコノミーだけが目的ではない

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- ARで掃除した経路をリアルタイムで可視化、ダイソンが無駄のない掃除体験を提案

- 電子部品の熱課題を解決、発熱から放熱までを一括解析するサービス

- いまさら聞けない 製品設計と設備設計の違い【後編】

発注ごとの受注製番「a2345」「k1350」、ユニットナンバー「_19a」、サブアセンブリ名「_clamp−z1」

発注ごとの受注製番「a2345」「k1350」、ユニットナンバー「_19a」、サブアセンブリ名「_clamp−z1」