会合角を心得て、ウェルドラインを緩和する:機械設計者のための樹脂流動解析入門(2)(2/2 ページ)

4.解析で確認しよう

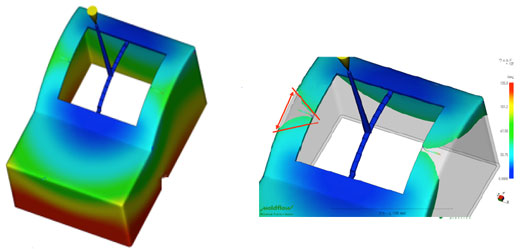

図Dをご覧ください。

前述のとおり、開口部に接した内周部分の肉厚を3mmと厚くした、POSレジスタのモデルによる充填解析の結果です。樹脂の充填挙動がスムーズになり、開口部の左右にあったウェルドラインもずっと目立たなくなっています。会合角についても確認しましょう。「窓」左右にある樹脂の再合流個所に現れている会合角が、元のモデルに比べ明らかに大きくなっています(図D右)。まさに期待どおりの結果です。このように、設計段階で肉厚を検討し、樹脂流動解析で確認すれば、ウェルドのコントロールも十分可能です。もちろん「可能な限り肉厚差をなくした」部品形状とすべきことに変わりはありませんが、ウェルドラインのような問題が分かった時点で、これにアレンジが必要になることも多いのです。

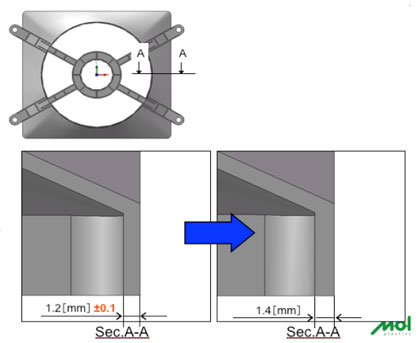

ただしこうした対策の立案も、1つの問題にばかり注目していると、ほかの問題点を生みかねません。例えば、ここまで肉厚の変更による充填パターンへの影響やウェルドライン対策などを紹介してきましたが、この肉厚変更も、やり過ぎるとモデルに良くない影響が生まれます。図Eは、冷却ファンのカバー部分をモデル化したものです。そして図Eの下にあるのは、上のファンカバーのモデルを「A-A」の位置で切ってみた断面図。

当初モデルの肉厚は1.2mmでしたが、これを1.4mmに変更してみましょう。するとどのような変化が生まれるでしょう。ここでは流動解析ソフトの「体積収縮」を使います。樹脂には冷えて固まる過程で収縮する性質がありますが、この体積収縮は「どこにどれくらい縮みが発生するか」をシミュレーションするものです。

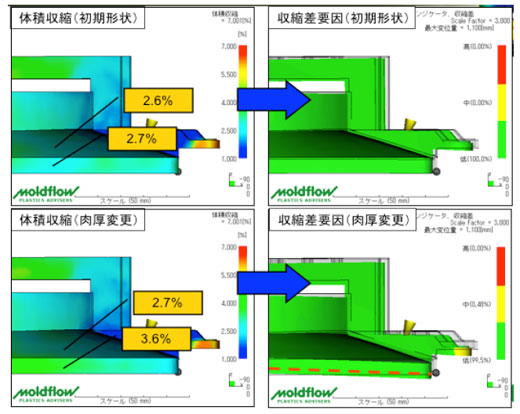

ご覧のとおり、肉厚2.2mmの初期形状のモデル(図F)のベース部分の体積収縮は2.6%、フランジ部分が2.7%とほとんど変わりません。

ところがフランジ部の肉厚を1.4mmに増やしたモデルでは、体積収縮も2.7%から3.6%となって明らかにより多く収縮。変位量が大きくなって識閾(しきい)値を超えており、いまや「そり変形」が問題になりかねない状態になっています。つまり、ウェルドライン解消のための肉厚変更がそり変形を生み出してしまう。そんな可能性も十分あります。樹脂の成形性にかかわる問題には多くの要因が絡み合い、しばしば「あちら立てればこちら立たず」になりがちです。それらをすべて加工現場任せにするのは、いろいろな意味で問題です。最上流にいる設計者が流動解析のようなツールを活用すれば、「あちらもこちらも立てられる」バランスの良い設計も可能なはず。そして、十分に成形性の検討を行った設計こそ、現場の多様な成形不具合を、金型技術者が「技」で押さえ込むことを可能にするのです(次回へ続く)。

用語説明

- ウェルドライン:射出成形において,金型内で樹脂流が合流して融着した部分に細い線が発生する現象。成形品に中空部を形成するためピンやコアを設けると、そこを溶融樹脂が回り込んで合流しウェルドラインが出現する

- 会合角:溶融した2つの樹脂の流れが合流する部分で形成する角度。ウェルドラインの強弱を決定する要因の1つとなる。迎合角とも

Profile

執筆・構成:柳井 完司(やない かんじ)

1958年生まれ。コピーライター、ライター。建築・製造系のCAD、CG関連の記事を中心に執筆する(雑誌『建築知識』『My home+』(ともにエクスナレッジ社)など)。

監修・資料提供:オートデスク マーケティング 笹谷 一志(ささや かずし)

◎併せて読みたい「CAE」関連ホワイトペーパー:

» 横浜ゴムのタイヤ開発を推進する“AI×CAE×ヒト”による三重奏

» 設計者が実施すべき解析“3つ”のポイントと最新CAE技術動向

関連記事

設計者CAEとは何なのか

設計者CAEとは何なのか

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。 材力とFEMをシッカリ理解して、シッカリ解析!

材力とFEMをシッカリ理解して、シッカリ解析!

小難しい有限要素法を数式を使わずに解説する。まずは有限要素法の歴史を振り返り、解析の基本的な考え方を確認。 CAEは高度化と簡易化に分かれる、生産技術CAEも充実

CAEは高度化と簡易化に分かれる、生産技術CAEも充実

「第26回 設計・製造ソリューション展(DMS2015)」では、VDI環境でのCAE実施や、高度な解析が社内でも使えるようになるなど、一層CAEの利用範囲の拡大が感じられた。 設計者CAEについて、また考え始めよう

設計者CAEについて、また考え始めよう

2017年はCAE関連企業の買収が進み、設計者CAEというキーワードが再び注目されだしている。2018年も設計者CAE関連の技術の進化に注目していきたい。 「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

CAEの導入効果は意識して示さなければ外部から見えにくい面もある。またともすればツールの導入ばかりに力が入ってしまい、効果の検証が後回しになってしまうこともある。その問題を解決しようと、いったんCAEの専門組織を凍結してしまうという荒療治を行ったのがオムロンだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

- 「デザイン経営」とは? なぜデザインが経営に貢献できるのか

図D 修正後の解析結果

図D 修正後の解析結果 図E 冷却ファンのカバー部のモデル:A-A断面の肉厚を1.2mmから1.4mmへ変更する

図E 冷却ファンのカバー部のモデル:A-A断面の肉厚を1.2mmから1.4mmへ変更する 図F 冷却ファンのカバー部の解析結果:上段が肉厚変更前、下段が変更後

図F 冷却ファンのカバー部の解析結果:上段が肉厚変更前、下段が変更後