動作経済の原則2:配置、設備・工具設計の原則:実践! IE:方法改善の技術(7)(1/3 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。

はじめに

前回に引き続いて、今回も「動作経済の原則」の話です。「動作経済の原則」は、よい動作やよい作業方法を判断する基準として、とても役立つ原則であるといっても過言ではありません。作業動作の分析結果に基づいて行う作業改善は、「個々の動作に対して徹底的に考察を加えていくこと」にほかなりません。そのことによって、疲労が軽減されたり、作業が楽になったり、その結果として作業時間の短縮へとつながっていくわけです。

日々、皆で動作研究を行っていて、部品・工具の置き方や場所を変更したり、あるいは運搬距離を短縮するといったような改善を行っていて、工場や職場が、「モーションマインド」を持った人たちで満ちあふれるようになっていけば、その効果は絶大なものとなって表れてきます。

これはなにも難しいことではなく、丁寧に動作を検討していけば誰にでもできることです。経験をたくさん積むことによって、工具の改良はもちろんのこと、生産システムの構築も、決して難しいことではなくなってきます。つまり、動作の基本を理解することは、どのような小さな改善にも、また、大きな改善にも必要不可欠なことなのです。このような、個々の動作研究に欠かせない、改善着眼の一覧が「動作経済の原則」です。

1. 作業場所の配置についての原則

この原則は、作業を行う場所の配置についての一群の原則です。

ここで「作業場所」というのは、その作業者が作業をする所を指します。主として作業台の上や、機械を操作する部分、それらに付随する周りを指しています。工場の配置や職場内での機械の配置、つまりレイアウトに関するものは含みません。

この作業場内でのさまざまな道具・機械・材料・容器などの配置は、作業者の動作の大きさやリズム、まごつきなどを左右します。ですから、配置について細心の注意を払わなければ、動作や作業が経済的に行われなくなってしまいます。

〔原則1〕工具や材料は、すべて定位置に置くこと

工具や材料は、常に同じ場所に置いておき、作業者が容易にそれらをすぐに見つけられて、すぐに使えるようにしておかなければなりません。そのために、いつも決まった置き場所を決めておき、作業者が習慣付けられて迅速かつ無意識的にものの取り置き動作を行うことができるようにしておくという原則です。このことを、決まったものを決まった位置に置くということから「定品・定位置の法則」といいます。

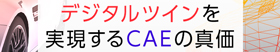

工具や材料が決まった位置に置かれていなければ、サイクルごとに手の動きが異なってしまうため、作業が不安定になり、まごつきが生じて動作が遅くなる原因となります。極端な場合には、ものを探すために動作が中断することさえあります。ものを定位置に置くという決まりを作るだけで、慣れるとほとんど注意することなしに、すぐに意図するものを取れるようになり、次第に動作が速くなってきます。多少遠くなっても作業者に分かりやすい定位置に置くことが効果的です。また、定位置に置くときに無造作に置けるように、例えば「図1 止め」やガイドなどを使うことで、より効果が増大します。

このほか、電動工具やエアー工具などを「図2 工具の吊り下げ」のようにバネで吊り下げておくと邪魔にならず、しかも取りやすいために多く活用されている例です。また、手を伸ばさなくても、いつも同じ場所でものが取れる構造になっている「重力送り箱」を使って次々に決まった位置に使う部品を出してくることも効果的です。このほか、「マガジン」や「フィーダー」も、この原則の実施のために使われています。

〔原則2〕材料や工具、機械の操作位置は、正常作業範囲内に(使用点に近づけて)配置すること

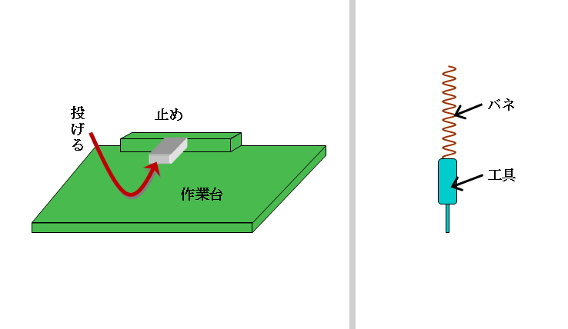

作業台や機械などで作業を行う場合、「作業に必要な材料や工具、機械の制御装置は、作業位置の周辺で、できるだけ作業者の前面近く(正常作業範囲)に配置すべきである」という原則です(「図3 作業範囲」参照)。

「正常作業範囲」は前回の「身体部位の使用についての原則」でも述べた第3種の動作階級(指と手首と前腕の動作)で作業が完了できる範囲、つまり、作業姿勢で、肘を肩から真下に下げたままで手の届く範囲です。この考え方を取り入れて、作業設計を行っていくことが大切です。

この原則に従うと、毎回の作業サイクルで使用するものは正常作業範囲内に置き、時々使うものは最大作業範囲内に置くべきであるということや、組み立てなどの両手を使う作業は、両手の正常作業範囲の重なり合ったところで行えるようにするべきであるということが導き出されます。

これは、いずれにしても動作を小さくして時間を短くするとともに目の動きを少なくし、作業を容易にすることを狙っているわけですが、前回の「身体部位の使用についての原則「原則3:両手の動作は、できるだけ最小の身体部位の動作に限定するようにすること」の実行手段でもあります。

また、使う部品などの種類が多くて正常作業範囲内に置き切れないときは、「〔原則4〕物を使用点へ送ったり移動するときには、重力を利用すること。供給容器の使用はできるだけ“落とし送り”を利用すること」に出てくる「重力送り箱」や「落とし送り装置」などを使って、次々に正常作業範囲に材料や部品が入ってくるようにします。このほかに使われる道具としては、本稿の「〔原則1〕工具や材料は、すべて定位置に置くこと」のところに出てきた「図2 工具の吊り下げ」や前回の「身体部位の使用についての原則」に出てきた「コンベヤー上のガイド」などがあります。

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -スポンサーからのお知らせ

- PR -Special Contents 1

- PR -Special Site

- PR -Pickup Contents

- PR -コーナーリンク

製造マネジメントの記事ランキング

- カシオが作ったモフモフAIロボット 生き物らしい「可愛さ」をどう設計したか

- 日本は高齢世代の労働者が多い? 就業率を世界各国と比較してみた

- 「鹿島のスピーカー」に大注目 中小の価格転嫁問題にも注目集まった2024年

- 「無駄な会議」が多すぎて人材が育たない

- 半導体製造装置業界の特許資産規模ランキング2024を発表

- 鹿島建設が作った不思議なスピーカー ステレオ音源を立体音響にする技術とは

- サイロ化する日本の製造業にこそ、ワークフローのデジタル管理がハマる理由

- 業務に忙殺されデジタル人材が育たない DX意識調査で見えた日本の課題

- カシオが中国で勝訴 G-SHOCKのデザイン巡る不正競争に関する裁判で

- 社員研修だけで品質不正は防げない 組織の在り方そのものを見直すべき理由

図1 止め(左)/図2 工具の吊り下げ(右)

図1 止め(左)/図2 工具の吊り下げ(右) 図3 作業範囲

図3 作業範囲