ハイパーモデル分割タイム始まるよ:モノづくり素人だけど2代目社長の製品開発(2)(4/4 ページ)

私ももともとは粘土いじりが大好きな模型少年でしたので、粘土やパテはたまたプラ材などを用いて、手作りでこういった精度のパターンモールドを表現するのは、かなり難度が高い作業であることは皮膚感覚として持っています。ところが、画面の中とはいえ、当社の設計スタッフがリターンキーを押すたびにモデル形状に何らかの変化が施されるものですから、その様を見ていると、何だか複雑な心境で……。

蛇足ですが、最近では他社の既存フィギュア商材(もちろんMade in China)でもデジタル造形によるデザイン補完がなされているものを見掛けることも徐々に多くなってきました。

しかし、結局ベリ型(鋳造型)からの成形という製造プロセスですので、その鋳造用の原型を用意する際には、デジタルデータからRP出力したものを研磨してマスターとしているようです。そのため、どうしても、わずかながらにエッジがだれてしまい、せっかくの繊細な表現が全うできていない――そんなケースが見受けられます。

こうして文章にまとめると、何だかパッパッパッと作業が進行して行った様に思われてしまうかも知れませんが、それなりに苦労はしています。Tripshots氏が製作した外観意匠に抵触することなく、部位同士の干渉をなくし、肉厚や勘合ボスなど、組立後には見えなくなる部分を含めて全体を調整していくのは、なかなか根気のいる作業でした。ただ「プラモ脳」的には、苦しくもありつつ非常に楽しいプロセスだったことは言うまでもありません。

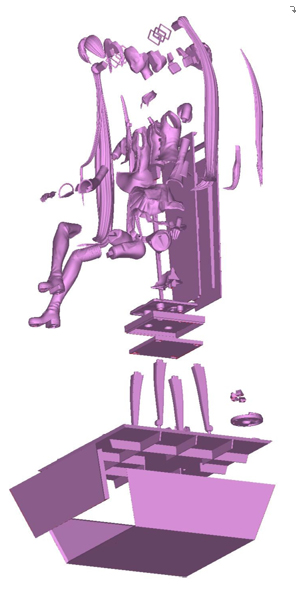

そうして、ようやく各パーツの形状が決まりました。これでRP出力に向かえます。

冒頭に書きましたように、RP出力の目的は、続く金型製作およびインジェクション成形、そして塗装・組み立てといった2次加工など、以降の工程をいかに合理的に行うかを検討するための、金型製作前の最後の形状把握にあります。

つまり画面の中だけでは判別が困難だった懸念材料を抽出するラストチャンスというわけです。

当社ではジュエリー業界向けに開発された造型機を所有しているのですが、ワークサイズが非常に狭いため、全84パーツを一挙に出力することがかないません。従って、ここでもまた分割、というかワークグループ分けする必要があります。RP(Rapid Prototyping)なくせに、ちっともRapidじゃないですね。

しかし、出力される表面は非常に平滑で、出力したパーツを組み上げればイベントなどに展示しても何ら問題ないクオリティなので、悩ましいものです。

こうして全パーツの出力も終了し、設計/金型/成形/二次加工と全ての開発関係者がそれらのパーツを検討し、「より精緻に、かつ、より合理的に実体化するためには」という見地から意見交換を重ね、加工の段取りを決めていきます。

次回、いよいよ金型切削に入ります。ではでは。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

全パーツ展開!! 分割! 分割! 分割! ……もう、狂ってます

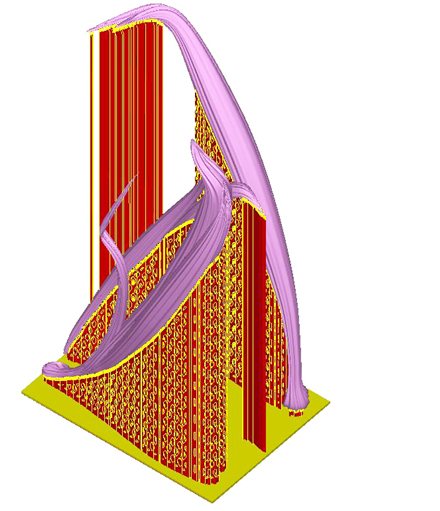

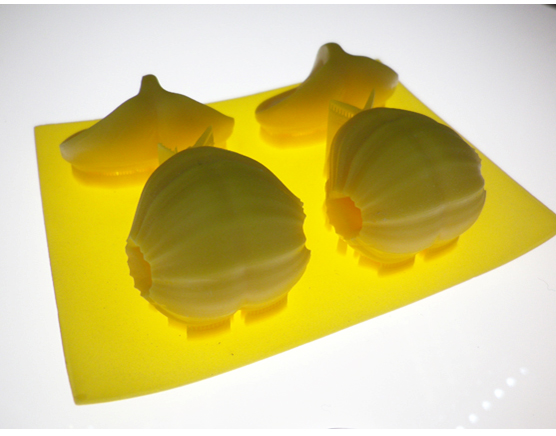

全パーツ展開!! 分割! 分割! 分割! ……もう、狂ってます まるでジェットコースターのように見えるのは、右のツインテール。狭いワークに何とか収めて出力。柱のように見えるのは、出力時に引き上げるサポート材のモデルデータ。出力後に、カッターなどで除去します

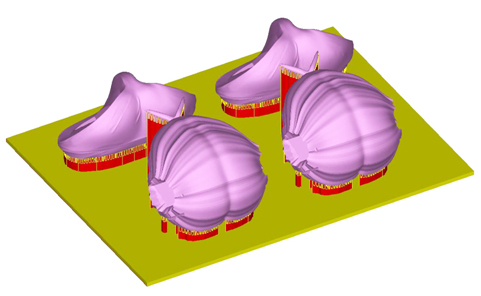

まるでジェットコースターのように見えるのは、右のツインテール。狭いワークに何とか収めて出力。柱のように見えるのは、出力時に引き上げるサポート材のモデルデータ。出力後に、カッターなどで除去します 後頭部とパンツをセットにしてワークに配置。各パーツは、イベント展示用と形状検討用として2セットずつ必要だったので、スケジュールを組んで機械を休ませることなく、ジャンジャン出力していきました

後頭部とパンツをセットにしてワークに配置。各パーツは、イベント展示用と形状検討用として2セットずつ必要だったので、スケジュールを組んで機械を休ませることなく、ジャンジャン出力していきました

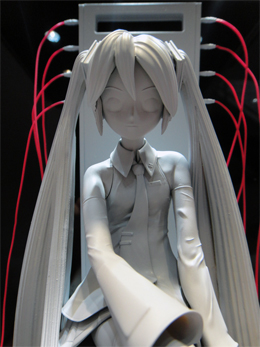

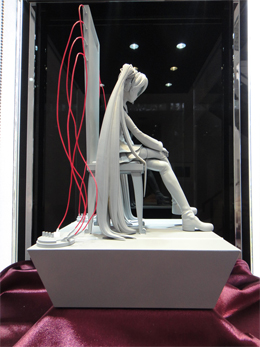

このモデルは全パーツをRP出力し組み上げたものにサフェーサーを吹いたものです。こちらは3D-GANのショーケースにて展示中です

このモデルは全パーツをRP出力し組み上げたものにサフェーサーを吹いたものです。こちらは3D-GANのショーケースにて展示中です