「2Dから3Dへ」、計測手法の転換期を迎える実装基板外観検査装置:ネプコンジャパン2013 リポート(1/2 ページ)

2013年1月16〜18日に東京ビッグサイトで開催された「ネプコン ジャパン 2013」では、エレクトロニクス製品の製造に用いられる最新の装置や部品・材料が展示された。本稿では、計測手法が2次元から3次元へと進化している実装基板の外観検査装置について紹介する。

「ネプコン ジャパン」は、「インターネプコン ジャパン」を中心に、「半導体パッケージング技術展」、「プリント配線板 EXPO」、「エレクトロテスト ジャパン」などの専門展示会で構成されている。2013年は、日本を含めて20カ国の企業が参加しており、会場内でも中国や韓国など海外からの来場者が目立つなど、これまでと比べて一段と国際色が強まっている印象だった(図1)。本稿では、実装ラインで用いる外観検査装置の最新製品や技術について紹介しよう。

3D計測の動きが加速

製造ラインの検査工程では、被測定物の不具合を早期に発見することが求められる。それと同様に、検査に関する高い品質と信頼性を効率よく実現することも重要だ。そのために、検査工程で用いられる検査装置も日々進化を遂げている。

実装基板の外観検査装置では、「3次元(3D)計測」という大きな転換期を迎えているようだ。「外観検査装置への3D計測採用の動きは、3〜4年前から顧客の間で検討や検証が始まっていた。品質や信頼性のさらなる向上に対する期待値も高く、2012年から量産ベースの実装ラインで3D計測技術を用いた検査装置の導入が始まっている」(外観検査装置メーカー)という。主要各社の新製品にも、こうした動向を反映された形となった。

はんだフィレットの形状を数値化

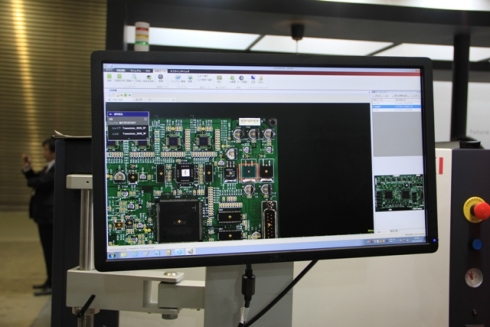

実装基板外観検査装置の大手ベンダーであるオムロンのブースでは、「Color Highlight-3D」技術を用いた「VT-S500」が注目を集めていた(図2)。これまで、多くの納入実績を持つ同社の外観検査装置は、実装基板に照明を当てて、はんだ面で反射する光を画像としてカメラで捉え、「青」や「赤」で表示された色で実装部品の接合性などを判断していた。

しかしこの検査方式だと、「検査技術者のカンや経験に依存するケースが増え、検査結果にばらつきが生じることがある。その上、接合部分に不具合が生じていた場合に、色の情報だけでは、回路基板の設計やデバイスの実装を行う他の部門と情報を正確に共有化しにくいという問題があった」(同社の説明員)という。

これに対してVT-S500では、Color Highlight-3Dと呼ぶ新たな形状復元技術を採用した。同技術は、カメラで撮影した実装基板の画像を基に、はんだのフィレットの幅や長さ、高さといった物理量を自動的に抽出できる。基準を満たすフィレットの特徴量を事前に装置へ入力しておけば、フィレットの測定データと、事前に設定した品質基準のデータを比較して、実装基板の合否判定を自動で行える。

「VT-S500では、フィレットの物理量を数値で確認できるので、はんだの量が適正であるかどうかをより正確につかむことができる。これによって、より安定した品質管理が行えることにもなる」(同説明員)。既に車載システムやデジタル家電、スマートフォンなどに用いられる実装基板の検査装置として、日本国内はもとより中国などの実装ラインでも導入が始まっている。

縞パターンの位相差で高さを計測

サキコーポレーションは、3D自動外観検査装置「BF-3Di」を展示した(図3)。BF-3Diは、デバイスが実装された基板の水平方向に対し、斜め上側になる4方向から縞パターンを投射し、上部に設置したカメラで対象物を撮影する。「縞パターンの位相差を観測することによって、実装部品の高さを計測できる」(同社の説明員)という。高さの計測範囲は20mmまでで、一般的な表面実装で用いられる全てのデバイスをカバーしている。しかも、0〜2.5mmまでの高さ分解能は20μm(2.5〜20mmの分解能は200μm)という精度を実現。もし、実装基板の一部に不具合を発見した場合、BF-3Diのディスプレイにはその部品が赤い枠で囲んで表示されるので、その箇所を容易に確認できる。

高さ方向の計測が可能になったため、これまでの2次元検査では難しいと言われていたリードタイプの端子やBGAパッケージをはじめとするICの浮き、はんだの不濡れなども検査できるようになった。また、プリント基板の地色と実装する部品の色が極めて似通っている条件で、実装機側のエラーによって部品が実装されていない場合に、色の相違を利用する2次元の検査方法では検出できないという問題もあった。「検査工程で部品の実装や接合に不具合を確実に検出できれば、実装工程などの前工程にその情報を迅速にフィードバックできる」(同説明員)という。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- ラズパイの電源を入れてみた

- PLCレスで協働ロボットの外部軸を制御、自動化システム構築の工数削減

- ハノーバーメッセが開幕、AIや水素など「競争力ある持続可能な産業」の最新技術

- 品質保証とは何か、その定義を改めて考える

- RYODENらが生成AIの事業応用で協業、現場映像と設備データの融合も目指す

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

- HOYA、生産ラインや受注システムのシステム障害からほぼ復旧

- サーバなど向け、高風量かつ高静圧ながら連続運転10万時間の長寿命な冷却ファン

- マレーシアで半導体ウエハーバンピングの受託加工向け製造装置増設

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

図1 初日から多くの来場者で熱気に包まれた「ネプコン ジャパン 2013」の会場

図1 初日から多くの来場者で熱気に包まれた「ネプコン ジャパン 2013」の会場 図2 「Color Highlight-3D」技術を搭載し、フィレットの形状を数値化できる「VT-S500」

図2 「Color Highlight-3D」技術を搭載し、フィレットの形状を数値化できる「VT-S500」 図3 最大20mmの部品高さの計測が可能な「BF-3Di」とその検査結果の表示例

図3 最大20mmの部品高さの計測が可能な「BF-3Di」とその検査結果の表示例