第20回 部品の内層実装:前田真一の最新実装技術あれこれ塾(1/3 ページ)

実装分野の最新技術を分かりやすく紹介する前田真一氏の連載「最新実装技術あれこれ塾」。第20回は、日本が伝統的に世界で優位に立っている実装技術「部品内装基板」について解説する。

本連載は「エレクトロニクス実装技術」2012年11月号の記事を転載しています。

1. 部品内蔵基板の現状

部品内蔵基板が日本でいわれるようになったのは1990年代後半で、すでに注目され始めてから15年以上が経っています。部品内装基板は日本が伝統的に世界で優位に立っている実装技術で、世界的にまねのできない技術として、開発が行われ、特許も数多く出願されました。

基板製造の海外シフトが進む中、日本のものづくりの切り札として注力されました。2010年のJPCAショーでは『技術ワークショップ』展示のテーマは『部品内蔵技術』ということで、基板メーカー7社が展示を行い、実用化のアピールを行っていました(図1)。

この前の平成20年(2008年)には、JPCAから、『部品内蔵電子回路基板(部品内蔵基板)の用語、信頼性』規格が発表されました※1)。この頃から部品内蔵基板に関する特許の出願も減り、学会や技術セミナーでの発表も少なくなってきました。つまり、部品内蔵基板は研究、開発、試作フェーズから実用化のフェーズに移ったことになります。

※1)部品内蔵電子回路基板(部品内装基板)(用語)(信頼性)JPCA-EB001-2008 社団法人 日本電子回路工業会

2010年に『富士キメラ総研』が発表した市場予測では2020年には部品内蔵基板の市場は2010年見込み26億円の48.7倍となる1256億円の市場になると予測しています。しかし、同レポートでは2009年の実績は2008年に比べ、数量ベースで50.6%減の1770万個、金額ベースで53.9%減の14.6億円と大幅に減少したとなっています。2008年の実績で計算すると部品内蔵基板の単価は82.5円となります。同様に2008年のレポートでは2012年の部品内蔵基板の市場規模は2007年の45倍の7億5000万個としています。

これらのデータを整理すると2007年から、2009年までの部品内蔵基板の出荷個数は

2007年 約1667億個

2008年 約3500億個

2009年 約1770億個

とみられます。

基板市場は約4兆円なので、部品内蔵基板は基板全体の0.05%以下という小さな規模でしかありません。残念ながらその後はユーロ不安による世界不況や、東北大地震の影響で、数値が変動していますが、部品内蔵基板の市場はある程度の地位を得ているものの、現在ではその規模はそれほど大きなものではないといえます。

2. 部品内蔵基板の位置

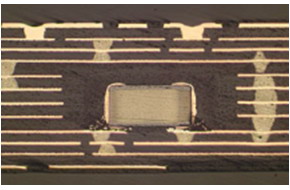

少々古くなりますが、6月6日に大日本印刷が部品内蔵基板マザーボードを世界ではじめて開発したと発表しました(図2)。

ここで、マザーボードとしてははじめてという所が気になりました。部品内蔵基板は技術的開発が一段落し、数年以上の間、実製品への展開を図ってきました。しかし、まだ市場規模は非常に小さく、実際の基板(マザーボード)への展開は非常に限られています。

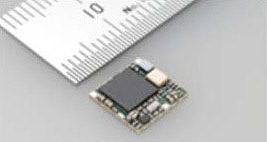

現在は、ICパッケージの内部基板(インタポーザ)やスマートフォンや携帯に使われる小さなモジュール基板(図3)などに使われるのがせいぜいでした。

これは単価が82円と安いことからも分かります。部品内蔵基板は部品を内蔵しないリジット基板よりも高価なものとなり、これが普及の問題となっています。

部品内蔵基板の導入には、基板だけでなく部品や実装を含めたトータルコストが安くなることや、コストアップに比較して装置の小型化、性能の向上などといった点にメリットが見出せる必要があります。

部品内装基板の低価格化が進まないと、日本のものづくりの切り札として期待されている部品内装基板の市場がこのままでは、離陸しない可能性があります。

または、ニーズ主導でなくシーズ主導の結果、市場に受け入れるまでに時間がかかっているのでしょうか?

ビルドアップ基板でもシーズが先にあり、この技術が本格的に基板に使用されるまではある程度の時間がかかりました。幸いにも、ICの高速化とピン数の増大により、インタポーザ市場というニーズが生まれたためビルドアップ基板市場は離陸しました。

3. 部品内蔵基板

実は部品内蔵基板と呼ばれる技術は新しい技術ではなく、昔からアメリカで使われていました。

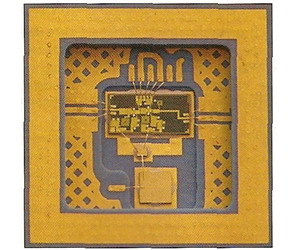

セラミック基板を使った高周波用ハイブリッドIC(図4)では、印刷抵抗や配線パターンを使って抵抗やコンデンサ、インダクタなどを生成します(図5)。このような配線で作成する部品はどの層にも作ることができます。アメリカでは内層部品実装基板(Embedded Passive or Integrated Passive)といえばこのような基板を指すのが一般的です。

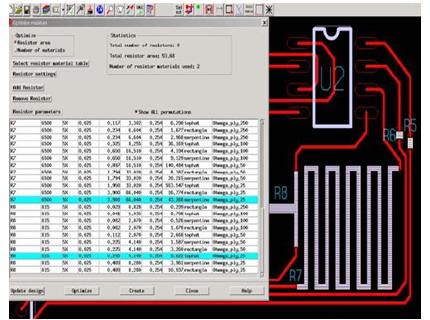

素子の値と設計ルールを指定すると、LやR、Cなどを配線形状で自動生成してくれるCADもいくつか市販されています(図6)。

特に高い容量のコンデンサを作成するために誘電率が高い材料で薄い絶縁層を作り、電源−グランドの対向層を作成し、このプレーン層を小さな領域に分割しておのおののバイパスコンデンサを作成するような技術もあります。

NASA(アメリカ航空宇宙局)でもこのような内層部品実装基板を使い、信頼性の報告なども出しています※2)。

※2)Embedded Passives Emulator FY2008 Interim Report, David Gerke, Jet Propulsion Laboratory NASA

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

図1 JPCAショー2010

図1 JPCAショー2010 図2 部品内蔵基板(大日本印刷プレスリリース資料)

図2 部品内蔵基板(大日本印刷プレスリリース資料) 図3 部品を内層実装したモジュール基板(太陽誘電(株))

図3 部品を内層実装したモジュール基板(太陽誘電(株)) 図4高周波用HIC

図4高周波用HIC 図5 配線によるインダクタ

図5 配線によるインダクタ 図6 印刷抵抗の生成CAD

図6 印刷抵抗の生成CAD