新型「フィット ハイブリッド」燃費世界一の立役者、「i-DCD」の仕組み:エコカー技術(2/2 ページ)

なぜハイブリッドシステムにDCTを採用したのか

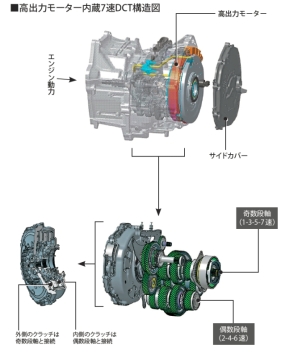

i-DCDの“肝”となるのが、7速DCTの採用であろう。ホンダが従来のハイブリッド車に採用してきたIMAでは、CVT(無段変速機)と組み合わせるのが基本だった。しかし、i-DCDでは、CVTやAT(自動変速機)ではなく、四輪車に搭載した経験のないDCTを採用した。その理由は、「世界一の燃費性能を達成するためには、CVTやATよりも圧倒的に伝達効率の高いDCTを採用する必要があったから」(ホンダの説明員)だ。

新型フィットでは、ガソリンエンジンとともにCVTも新たに開発した。このCVTの伝達効率は80%台で、CVTとしてはかなり高い。しかし、i-DCDの7速DCTの伝達効率は90%台とさらに上回る。その一方でDCTは、伝達効率が高いものの、変速時のショックや振動が発生しやすく走行性能や乗り心地を悪化させる方向に働くと言われている。ショックや振動を抑えるには可能な限り最適な変速制御を行う必要があるのだ。

i-DCDはこの問題をどのようにして解決したのか。ホンダの説明員によれば、「ハイブリッドシステムの駆動力はエンジン以外にモーターからも得られる。エンジンとモーター、2つの駆動力をうまくバランスさせる制御を実現することで、ショックや振動を抑えることができた」という。しかし、この制御を行うためのソフトウェア開発は難航を極めた。「i-DCDの開発で最も大変だったと言っても過言ではない。ハイブリッドシステムの制御ソフトウェアの規模も、IMAと比べて2倍以上に膨らんだ」(同説明員)。

トランスミッションをCVTからDCTに変更することで、よりリニアな加速も得られるようになった。ホンダ社長の伊東氏は、「フィット ハイブリッドは、世界一の燃費性能の実現だけでなく、どれだけ気持ち良く走れるかについても注力した」と述べている。

世界初ではなかったハイブリッドシステムへのDCT採用

このように、i-DCDはDCTとの組み合わせを特徴としている。しかし、DCTを採用したハイブリッドシステムとして世界初というわけではない。Volkswagen(フォルクスワーゲン)が2012年11月に発表した「Jetta Hybrid(ジェッタ・ハイブリッド)」に搭載したハイブリッドシステムは、同社が得意とする7速DCTを用いているのだ。

しかし、このハイブリッドシステムの場合、エンジンと7速DCTの間に、モーターと、エンジンとモーターを切り離すためのクラッチが組み込まれているのだ。DCTと合わせれば3クラッチとなる。

これに対してi-DCDは、エンジンとモーターを切り離すためのクラッチは使用していない。さらに、7速DCTの1速を、DCTで一般的な常時噛みあいギヤからプラネタリーギヤに変更して小型化した。このため、モーターをDCTに内蔵することができた。追加のクラッチを使わずに、モーターもDCTに内蔵したので、フィット ハイブリッドのような5ナンバーの小型車にも搭載可能なサイズを実現できた。

モーターとIPUも進化

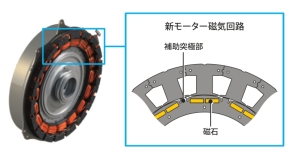

モーターもIMAと比べて性能を向上している。i-DCDのモーターは、先述した通りDCTに内蔵しているので、トランスミッションオイルを冷却に利用できる。モーターの最高出力はIMAの10kWから22kWになったため、その分多くなる発熱量に対応した冷却性能が必要になるが、油冷による冷却効率の向上による空冷だったIMAと同じサイズに収めることができた。最大トルクも、78Nmから160Nmに向上しているが、これは補助突極を設けたことによって得られやすくなったリラクタンストルクの効果が貢献している。

電池パックやインバータ、DC-DCコンバータなどを搭載するIPUも大幅に進化した。まずは、従来のフィット ハイブリッドで使用していたニッケル水素電池を、リチウムイオン電池に置き換えた。これによって、電池パックの最大出力は100Vから173Vまで高められ、モーターの出力向上につなげることができた。エネルギー密度の高いリチウムイオン電池の採用と、インバータとDC-DCコンバータなどから構成されるPCU(パワーコントロールユニット)のコンパクト化により、IPUの体積を従来比で23%、重量を同6%削減した。IPUを空冷するための冷却風の流れを工夫して、電池パックとPCUを横に並べて配置できるようにし、荷室の高さを確保できるようにした。

関連記事

新型「フィット ハイブリッド」のDC-DCコンバータ!? TDKが第5世代品を開発

新型「フィット ハイブリッド」のDC-DCコンバータ!? TDKが第5世代品を開発

TDKは、「TECHNO-FRONTIER 2013」において、ハイブリッド車(HEV)や電気自動車(EV)の電池パックの出力電圧を降圧する車載用DC-DCコンバータの開発状況を紹介した。現在開発中の第5世代品は、これまでのホンダへの採用実績と2013年後半という出荷時期を考慮すると、新型「フィット ハイブリッド」に搭載される可能性が高い。 ホンダが2016年度までの事業計画を発表、四輪600万台を含めて3900万台体制へ

ホンダが2016年度までの事業計画を発表、四輪600万台を含めて3900万台体制へ

ホンダは2016年度に、二輪車、汎用製品、四輪車を含めて3900万台を販売する事業計画を発表した。四輪車は、2011年度比でほぼ倍増となる600万台を目標とする。 ホンダの「フィット ハイブリッド」、低速走行時のEV走行比率を向上

ホンダの「フィット ハイブリッド」、低速走行時のEV走行比率を向上

本田技研工業(以下、ホンダ)は2010年10月、東京都内の本社で会見を開き、小型車「フィット」のマイナーチェンジモデル(以下、新型フィット)と、ハイブリッドモデル「フィット ハイブリッド(以下、フィットHEV)」を発売した。

Copyright © ITmedia, Inc. All Rights Reserved.

オートモーティブの記事ランキング

- SUBARUは次世代EyeSightで死亡事故ゼロ実現へ、ステレオカメラ×AIは相性抜群

- 「ラボなら良品率100%」、全固体電池の量産へ着実に進む日産

- トヨタ「プリウス」のドアハンドルに不具合、13万台がリコール

- ホンダが中国向けに新たなEVのラインアップ、2027年までに6機種

- 1台で2台分の輸送力、25mダブル連結トラックを関東−関西間で運行へ

- コネクテッドカーと家電が連携、クルマの情報を家族も把握できる

- 「100年に1度」に惑わされないで

- リチウムイオン電池で発熱や発火が起きる要因を整理しよう

- トヨタも採用する「バイポーラ型電池」、出力を向上できる仕組みとは

- EVワイヤレス給電協議会が設立、関西電力、ダイヘン、シナネンらが発起人に