モノづくりをビッグデータ分析! 富士通がオムロン草津工場で実証実験開始:製造ITニュース

富士通は、オムロンの草津工場においてプリント基板表面実装ラインの品質向上および生産性改善のためにビッグデータ分析の実証実験を開始した。

富士通は2014年4月22日、オムロンの草津工場(滋賀県草津市)において、同年4〜9月にかけてビッグデータ分析の実証実験を行うことを発表した。プリント基板表面実装ラインの品質向上および生産性改善のために利用する。

同実証実験では、設備や機械の動きを制御する装置であるオムロンの「SysmacマシンオートメーションコントローラーNJシリーズ」(以下、Sysmac)とマイクロソフトのデータベースシステム「Microsoft SQL Server」を活用。プリント基板ラインのログを収集し、個体ごとに生産実績の可視化を行い、製造ラインの改善を検証するというものだ。富士通では、これらのログ収集の仕組みを構築するとともに、生産状況をリアルタイムに把握するためのデータ分析を行う。

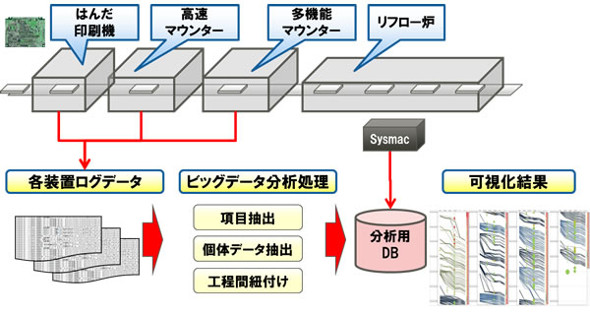

実証実験の概要

今回の実証実験では、プリント基板の表面実装ラインにおける、はんだ印刷機、電子部品をプリント基板に配置する装置である高速マウンターと多機能マウンター、はんだを溶かすリフロー炉の4工程のうち、リフロー炉を除く3工程から生産実績データを抽出。この製品1つ1つとひも付けて分析用のデータベース(DB)に格納する。またリフロー炉からの生産実績データは、制御に使用しているSysmacから分析用DBにリアルタイムで格納する。

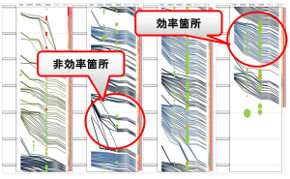

分析用DBは、多様で大きな情報量を高速で処理できるインメモリ型で構築されており、プリント基板の品種やロット生産単位、勤務シフト別、経過時間など、さまざまな切り口でリアルタイム分析を行い、可視化レポートを抽出できる。また、稼働率や生産リードタイムの結果を、Microsoft ExcelやWebなどで容易に把握し、分析できるような仕組みを構築するという。

この実証実験に先駆け、同社では、2013年9月からプリント基板の製品情報と製造ラインの工程ごとの実績データを個体別でひも付けるプロトタイプシステムを開発している。現状では分析などは手作業で行っているが、今後は、実証実験から得られたノウハウを基に、リアルタイムでの製造ライン可視化を実現するとともに、異常を検知してラインを制御する仕組みを検証していく方針だ。

生産にビッグデータを活用する枠組み

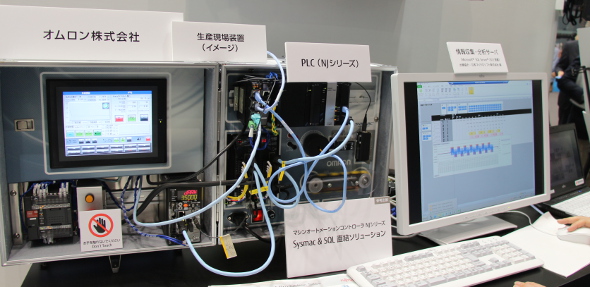

今回の実証実験における枠組みは、2013年1月にオムロンと日本マイクロソフトが発表した「生産現場におけるビッグデータ活用の協業」が大本となっている。このデータ活用の領域で富士通が参加し現在の体制となった。2013年5月の富士通フォーラムでは、既に「生産現場ビッグデータ活用ソリューション(仮)」とし、富士通とともにオムロン、日本マイクロソフトと共同で今回の基本的なモデルが出展されている(関連記事:次世代モノづくりのカギはバーチャル化とビッグデータ活用にあり)。

富士通では、2013年10月にビッグデータ活用に向けた10種のオファリング(課題解決テーマ、課題解決メニュー)を策定し、さまざまなビッグデータ活用の形を定型化して提案していく方針を示しているが、今回の実証実験はこの中の「製造ラインのデータから頻発停止の発生予測を実現」の実証に当たる(関連記事:サプライチェーンの需要予測やM2Mでのビッグデータ活用を容易に――富士通)。同社では今後実証実験を生かし、オムロンにおける改善スピードの向上を支援するとともに、他の製造関連メーカーとの協業なども視野に入れているという。

ビッグデータを活用してどう勝ち残るか――「製造業ビッグデータ」コーナーへ

製造業におけるビッグデータ活用とは? ――。ビッグデータ活用による新たなビジネスチャンスの創出に大きな注目が集まりますが、その新たな価値は製造業の現場でどう生きるのでしょうか? 「製造業ビッグデータ」コーナーでは、製造業ならではのビッグデータ活用の最新情報をお伝えしています。併せてご覧ください。

関連記事

次世代モノづくりのカギはバーチャル化とビッグデータ活用にあり

次世代モノづくりのカギはバーチャル化とビッグデータ活用にあり

開催中の富士通フォーラム2013では、富士通が自社で取り組んできた実績を基に、3次元(3D)によるバーチャル化と、ビッグデータ活用によるモノづくりの省力化と自動化、品質の向上を訴えている。 オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

生産のQCD(品質、コスト、納期)を見直すカイゼン活動は、現場力の見せ所だ。一方、省エネはこれまで現場から離れた工場の管理部門の役割だとされてきた。QCDと省エネを同じ目線で捉えると何ができるのだろうか。オムロンの事例を小寺信良が紹介する。 プラズマパネル生産工程に潜む“不良因子”を探せ――LGのビッグデータ活用

プラズマパネル生産工程に潜む“不良因子”を探せ――LGのビッグデータ活用

SAS Institute Japanが開催したイベント「Analytics 2014 SAS FORUM JAPAN」で韓国LG電子がビッグデータ分析を活用したプラズマディスプレイパネル(PDP)の品質改善の取り組みを紹介した。 サプライチェーンの需要予測やM2Mでのビッグデータ活用を容易に――富士通

サプライチェーンの需要予測やM2Mでのビッグデータ活用を容易に――富士通

富士通は、ビッグデータに関する製品やサービス群の体系化を行い「FUJITSU Big Data Initiative」として提案してきたが、今回新たにビッグデータ活用を提案する10種の課題解決メニューを策定した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 「スキルデータ」の活用が製造業にもたらすメリットとは 実践事例と注意点を解説

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- 試行フェーズを脱した通信業界の生成AI活用 MWC 2024レポート(後編)

- 生成AIが運用保守困難なシステムを解析 リバースエンジニアリングするサービス

実証実験の概要

実証実験の概要

2013年の富士通フォーラムで出展された生産現場のビッグデータ活用ソリューションのデモ。回転するモーターの制御データをリアルタイムで監視し、データ処理を行った

2013年の富士通フォーラムで出展された生産現場のビッグデータ活用ソリューションのデモ。回転するモーターの制御データをリアルタイムで監視し、データ処理を行った