3Dプリンタは臨界点を突破したのか:メカ設計インタビュー(2/3 ページ)

普及の起爆剤となった“特許切れ”

MONOist 現在の3Dプリンタムーブメントをどう見ていますか。

中川氏 30年以上もこの技術に関与してきた経験から言えば、“騒ぎ過ぎ”だという印象があります。われわれも3Dプリンタ登場当時は夢を描き、取り組んできましたが、その中で多くの関係者が大きな苦労をし、挫折してきたのを身近に見てきました。「夢の機械」としての話をそのまま信じるのは無理があります。

今回のムーブメントを引き起こしたきっかけとしてクリス・アンダーソン氏の著書「メイカーズ」の出版があったといわれています。これはモノづくりに携わっていたわけではない筆者が3Dプリンタなどデジタルファブリケーションの世界に触れ「モノづくりが変わる」と訴えたものです。しかし、本当の意味でブームの火付け役となったのは特許切れです(関連記事:新市場をつかめ! 勝負を分ける3Dプリンタ特許〔前編〕3Dプリンタの歴史をひもとく)。樹脂押し出し法の特許が切れて、安価な造形機が登場したことで従来積層造形機を手に入れられなかった部門や人たちの手に届くようになった。これが多くの人を突き動かす動機になったと考えています。

また、国家の動きも後押ししました。米国のバラク・オバマ政権は3Dプリンタを含む新たなモノづくりにより、米国の製造業を復活させることを宣言しています。一方、日本の経済産業省も金属用3Dプリンタを製品化する国家プロジェクトを開始しました。米国のプロジェクトでは、子どもたちがCADやモノづくりに関心を持つ良い機会になるでしょう。一方、日本のプロジェクトは先端技術を開発するもので、その成果には世界からの期待が集まっています。

しかし、そのどちらの動きも現在のモノづくりの姿を大きく変革するかというと、その点には疑問を感じています。

3Dプリンタはもともと商品開発段階で試作用機器として、活用されてきました。3DプリンタはCADデータが存在すれば簡単に実物を取り出せる利点がありますので、この装置を使って試作品づくりの効率化が図れるのです。ただ、一般の人が使おうとすれば、CADデータを自分で作成するか、どこかから獲得しなければなりません。プリントに耐え得るCADデータを作るには、それなりの装置と操作の習熟度が必要になります。

また、3次元CADデータの共有サービスなどが次々に登場し、自分でデータ作成ができなくてもCADデータが入手できる機会は増えつつありますが、それで全ての個人の嗜好が満たされるわけではありません。「製造業の組織の中で、従来試作で苦労していた部門が便利に活用できる」ということが、現状で期待できる効果ということになるのではないでしょうか。

3Dプリンタの使いどころは?

MONOist 3Dプリンタはどのようなところで利用するとメリットがあると思いますか。

中川氏 数個や数十個単位のものであれば、3Dプリンタで完成品の製造を行っても、コストメリットが発揮できる場合があります。しかし、大量生産を行う場合はやはり金型による射出成形やプレス生産にはかないません。また3Dプリンタでは製造精度などの問題があり、表面の段差などを修正する後処理が必要になります。金属品では切削加工という強力なライバルも存在します。製造業としての視点で考えると3Dプリンタの一番の問題は高コストであるということです。そのため3Dプリンタを扱う場所はこのコストを吸収できる場所だということになります。条件を挙げるとすると「ごく少数しか作る必要のないモノ」と「3Dプリンタでしか製造できない複雑な形状のモノ」ということになるでしょう。

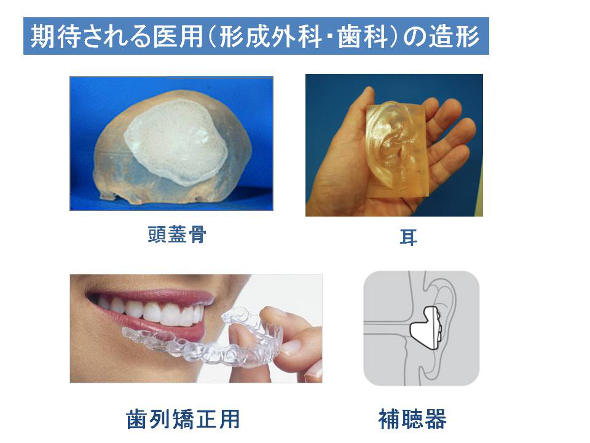

具体的に言えば、モノづくり現場での迅速な試作品製作や、医療用などの個人に合わせたモノづくりなどが向いています。また実際にこれらの現場では活用されています。例えば、歯科医療での、入れ歯や歯並び矯正治具、さらに個人の耳の穴に合わせた補聴器などは普及が始まっています。これらにはX線検査装置やMRIなどにより、患者の3次元データが比較的容易に入手できることになった環境も影響しています。

また3Dプリンタでしか製作できないものとして、通常の製造工程では作れないモノが作れるという利点があります。例えば「ブロック状部品の内部に自由な形状の空洞を作る」というようなことが可能になるのです。これは、航空機エンジン部品など高度な機能を持った機械部品が製造できる可能性を示しているともいえます。

MONOist 日本では金属材料の利用に注目が集まっています。

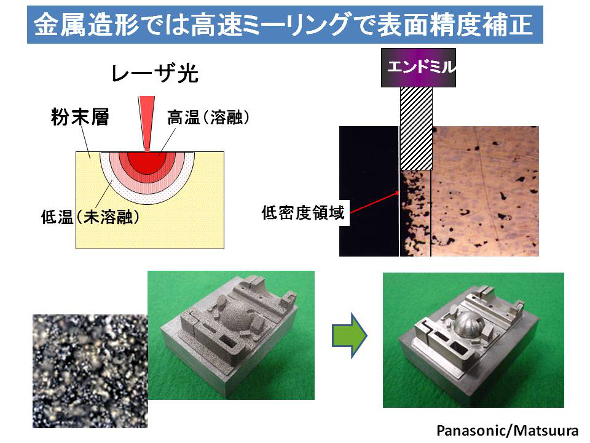

中川氏 現状の3Dプリンティングについては樹脂材料の完成度が高いといえますが、金属についてはまだまだこれからといった状況です。鋳造用模型は樹脂や砂を使って3Dプリンティングができますので、鋳造を介した金属部品製造には既に活用されてきています。しかし、金属部品の直接造形は容易ではありません。金属やセラミックでは粉末状態から造形しますが、粉末同士を接着した程度では使えないので、粉末をレーザーや電子ビームで局部的に溶融させて緻密化する方法が採られます。それでも表面は緻密にはなりませんし、また何十層と積み上げていきますので熱応力が発生して造形品にゆがみが発生してしまうことが多いのです。

金属への応用に対する期待は以前から大きく、この表面の粗さの問題とゆがみの問題を解決するために、粉末を不活性ガス中で熱ビーム照射により焼結しながら、同時に切削工具で表面を削り仕上げを行う方法が生み出されました。優れた方法ではあるのですが、高価な装置となり3Dプリンタの持つ“手軽さ”という利点は失われます。現状では、射出成形用の金型で内部に冷却配管を必要とする複雑な金型作りには有効だといわれています。金属の直接造形は今のところ困難さはあっても、さまざまな用途での活用が期待されているのは間違いありません。内部に配管を持つジェットエンジン部品のブレードや、形成外科に使用される骨などのインプラントなどには、活用を進める動きが目立ちます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く