プリンテッドエレクトロニクスがもたらす“次のビッグウェーブ”:ウェアラブル(2/2 ページ)

印刷関連企業26社による研究開発が加速

フレキシブルなデバイスや部品の薄型化に貢献するプリンテッドエレクトロニクスだが、課題となるのは量産と実用化を視野に入れた製造技術の開発だ。染谷氏は「残念ながら私が開発した薄型の有機トランジスタ回路は、いわば工芸品のような“1点もの”のプロトタイプ。量産できる技術を確立しなければ産業へのインパクトはないだろう」と説明する。

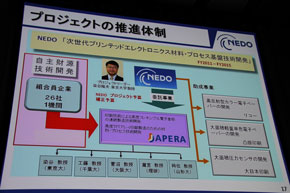

こうした課題を解決すべく、プリンテッドエレクトロニクスの製造技術の確立を目指すNEDOのプロジェクトが「次世代プリンテッドエレクトロニクス材料・プロセス基板技術開発」だ。染谷氏がプロジェクトリーダーを務める同プロジェクトでは、印刷関連企業26社と産業技術総合研究所によって組織された次世代プリンテッドエレクトロニクス技術研究組合(JAPERA)を中心に研究開発を進めているという。

「プリンテッドエレクトロニクスの実用化に向けては、材料や使用する機械、製造プロセスだけでなく、これら全てを組み合わせたシステム全体の実証も行わなくてはいけない。そのために26社という多くの企業を集め、垂直統合型のプログラムとすることで、実用化に向けた技術の素早い開発を目指している」(染谷氏)。

実用化に向けた研究成果の応用事例も

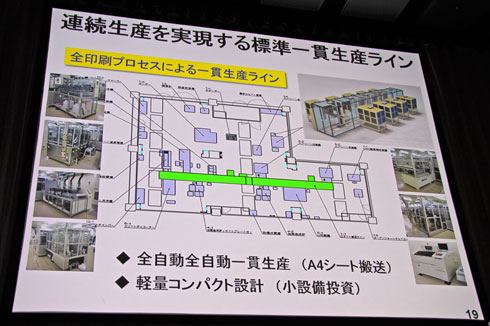

研究開発拠点となっているのは、産業技術総合研究所の研究施設(茨城県つくば市)で、ここに26社全てが集まって研究が行われている。具体的には同施設内に、プリンテッドエレクトロニクスを連続生産するための標準一貫生産ラインを構築し、“脱工芸品”を目指して実用化に耐えうる製造技術の研究開発が進められているという。

染谷氏はこうした研究開発の成果について「“工芸品から工業品へ”をスローガンに研究開発を進めてきた。現在、プログラムの目標であった50枚の連続生産や、約10%以内の均一性、周波数1GHzへの対応などを既に達成しており、とても順調に成果が出ている状況。プリンテッドエレクトロニクスは、工業品として利用可能な品質のものは実現できないといわれてきたが、湿度や材料の品質管理までを徹底することで、品質も良品率も向上してきている」と説明した。

さらに染谷氏は、プログラムにおける研究開発成果の応用例として、凸版印刷が開発を進めている電子棚札を紹介した。「こうした細長いプリンテッドエレクトロニクスを生産する技術の応用も実用化に向かっている。また大日本印刷が大面積の圧力センサーを、リコーが高精細な電子ペーパーの開発に取り組むなど、この他にもさまざまな取り組みが行われており、成果が出始めている」(染谷氏)。

染谷氏は同プログラムの今後について「引き続き生産技術の開発を進める一方で、技術の国際標準化に向けた取り組みも並行して行っている。材料や製造機械といった日本に強みがある分野を活用することで、プリンテッドエレクトロニクスという新しいモノづくりのかたちを実現させていきたい。そして今後の大きなトレンドとなるであろう、IoTやウェアラブルというビッグウェーブを捉えていきたいと考えている」と語った。

関連記事

“本当のウェアラブル”を実現、皮膚のように薄く丸めても壊れないセンサーとは

“本当のウェアラブル”を実現、皮膚のように薄く丸めても壊れないセンサーとは

「第44回 インターネプコン ジャパン」内の専門技術セミナーに東京大学大学院 工学系研究科 教授 染谷隆夫氏が登壇。染谷氏が開発した、薄型の有機トランジスタの集積回路を利用して生体情報を計測できるセンサーを使えば、現行のウェアラブル端末のさらなる薄型化などに貢献できるという。 生体情報を計測できる湿布のようなシート型センサー

生体情報を計測できる湿布のようなシート型センサー

東京大学大学院工学系研究科の染谷隆夫教授らは、体に貼り付けるだけで生体情報を計測できるシート型センサーの開発に成功した。生体適合性に優れ、粘着性があり、かつ光で特定の形に形成できる新型ゲルを応用した。 モノに触れるだけで情報が得られる「グローブ型ウェアラブルデバイス」――富士通研

モノに触れるだけで情報が得られる「グローブ型ウェアラブルデバイス」――富士通研

富士通研究所は、保守・点検作業をタッチとジェスチャーで支援する「グローブ型ウェアラブルデバイス」を開発。NFCタグ検知機能と作業姿勢によらないジェスチャー入力機能により、端末操作をすることなく自然な動作だけで、ICTを活用した作業支援、結果入力などが行える。 ウェアラブル時代に求められる、部品メーカーの「常識破り」

ウェアラブル時代に求められる、部品メーカーの「常識破り」

「小さく」「軽く」「低消費電力」が求められるウェアラブル機器の電子部品。技術的なブレイクスルーはもちろんですが、発想の転換も求められているようです。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- 低価格FPGAでも文字認識AIの学習は可能なのか

- インフィニオンのSiC-MOSFETは第2世代へ、質も量も圧倒

- 組み込みシステム向けRTOSのシェアはTRON系が約60%

- パナソニックの電動アシスト自転車にエッジAI機能を提供

- スバルが次世代「EyeSight」に採用、AMDの第2世代「Versal AI Edge」

- イチから全部作ってみよう(7)正しい要求仕様書の第一歩となるヒアリングの手順

- CAN通信におけるデータ送信の仕組みとは?

- 自社開発のRISC-V CPUコアを搭載した32ビット汎用マイコン

- 東武ストアが指静脈による手ぶら決済を開始、酒類対応でセルフレジ利用率60%も

- CANプロトコルを理解するための基礎知識