安全な製品を届けるには? もう避けては通れない疲労問題

製品が引き起こす事故の多くは疲労破壊が原因だ。英国のジェット機「コメット」の墜落事故以降、疲労破壊の研究は進んでおり、重要性も認識されている。それにもかかわらず、いまだに疲労破壊による事故が減っていない。現在では大規模な構造物だけでなく、自動車や電子機器に搭載される電子部品の疲労破壊が重大事故を引き起こすようになってきた。

ダッソー・システムズは2015年7月7日、「SIMULIA解析テクノロジーセミナー」を開催した。特別講演では、芝浦工業大学工学部材料工学科教授で学生センター長の苅谷義治氏が「車載半導体部品における信頼性」と題して、取り組みの難しさや疲労評価の基礎知識、半導体部品の評価手法などについて語った(図1)。

1954年の英国のジェット旅客機「コメット」連続墜落事件をきっかけに、疲労破壊への対策は大きく進んだ。だが疲労破壊が決定的な原因となる事故は減っていないのが現状だ。

疲労問題の難しさは、試験や解析を容易に簡略化できないことだという。コメットは与圧客室をもつ世界初のジェット旅客機。十分な与圧試験を行っていたはずだった。試験によれば1万8000回のフライトまでは問題が生じないことが分かっていたものの、実際には10分の1以下の1290回で空中分解してしまった。

原因は当時の基準に従った試験方法の誤りにある。試験では1000回の与圧試験ごとに、2倍の圧力の耐圧試験を行っていた。これは一見、安全側に振った試験のように見える。ところが2倍の圧力によって塑性変形が生じるほどの力がかかった。そのため残留応力が生じ、き裂進展が抑制されて寿命が延びていたという。

電子部品にも疲労破壊

社会的に重大な破壊事故のほとんどは、現在でも「疲労」や「クリープ」「摩耗」によって起こるといわれる。中でも疲労破壊はよく起こる現象で、米国では疲労破壊による事故の対処にGDPの4%のコストを費やしているという。

大型の構造物だけではなく、非常に小さな材料で起こった疲労破壊が大きな問題を引き起こす。これは現在の課題だ。オートドライブコントローラーや給湯器の事故は、基板上のはんだ接合部の熱疲労破壊が原因だった。「重要なのは、疲労という現象があることを分かっていたのに防げなかったということ。その原因の1つは技術者の経験、もう1つは社内の文化によるのではないか」と苅谷氏は指摘する。

疲労評価の方法を誤るな

疲労に詳しくない技術者は、応力と繰り返し数の関係を示した「寿命線図」を入手すれば対策をとることができると思いがちだ。だが、寿命線図をどのように作ったのかを理解していないと、実環境に合った寿命を出すことはできないという。

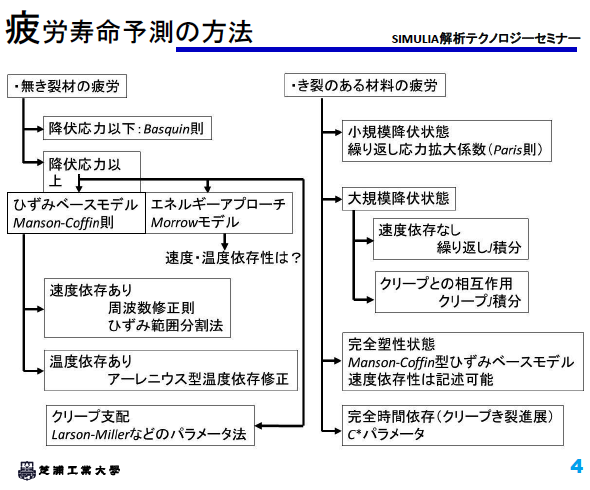

疲労寿命予測は図2のように、材料や環境の条件によって適した手法が異なる。まず、き裂が元からある材料とない材料に分かれる。船舶や橋梁、プラントなどの構造物は溶接が多く、必ず溶接内に欠陥があり、これはき裂と見なす。他方、削り出しの機械部品などは無き裂だ。

図2のように条件によって異なる寿命則があり、使い分ける必要があるものの、複数の寿命予測を組み合わせることもできる。例えばき裂のない材料であれば、降伏応力以下の高サイクル疲労と降伏応力以上の低サイクル疲労、それぞれの寿命則をつなぎ、全領域の寿命則をシームレスに求めることができる。

温度条件に注目する

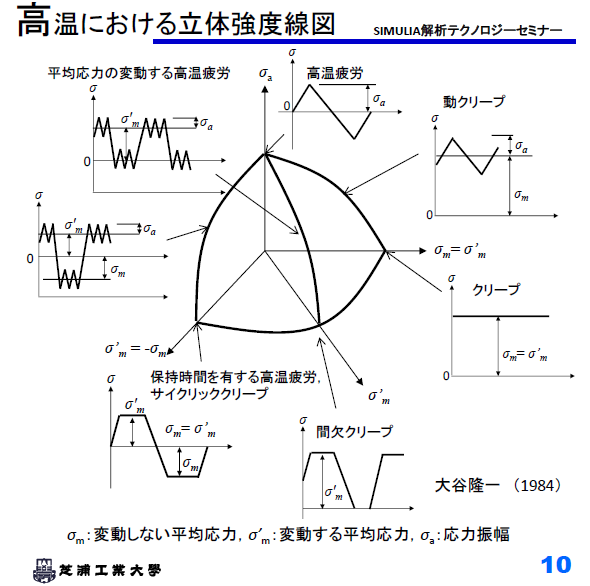

電子部品では特に融点の低い材料が多く使われている。そのため、温度が上がると破壊強度は環境に強く依存するようになる。図3は高温(絶対温度で材料の融点の4割以上)における立体強度線図である。

図3を見るとさまざまな条件が複雑に絡み合っていることが分かる。例えば周波数が落ちてくるとクリープの寄与が大きくなる。つまり疲労でなくクリープの寿命則で考えなければならなくなる。

このため加速試験では、あまりに懸け離れた試験内容をデザインしてしまうと、寿命予測をひどく誤る。「加速試験はさまざまな環境因子に影響を受けるので簡単には行えない。加速試験で安易に結果を求めることは、トラブルにつながると心にとどめておくべき」だと苅谷氏は強調する。加速試験を実施する場合、想定寿命の10分の1以上の期間をかけなければいけないという。「外挿は1桁までにすべきである」(苅谷氏)。

疲労にはき裂の発生だけでなく、き裂の進み方を表す進展則も必要である。有限要素法(FEM)を用いて破壊力学的に求めることは難しいため、損傷力学手法を用いて初期き裂発生を繰り返す方法が実際に使われている。

中でも単純な手法は、き裂を作る時にManson-Coffin則をベースに、要素を取っていく方法だ。累積損傷則によって負荷を再計算して取り除くことを繰り返し、き裂を進める計算を実行する。

この計算は汎用FEMソフトでマクロファイルを用いて運用されている。FEM解析ツール「Abaqus」では、進展速度とき裂の発生する基準という2つの式を実験によって求め、この2つの式によってき裂が進む姿を再現する方法が標準実装されている。Abaqusでは直接周期解法と組み合わせることができ、数千回と多いサイクルでも効率的に求められる。

疲労解析ツールを活用する

ダッソー・システムズSIMULIA事業部西日本技術部のテクニカルスペシャリストである井上俊明氏は、疲労解析の専用ツールとして「fe-safe」を紹介した。

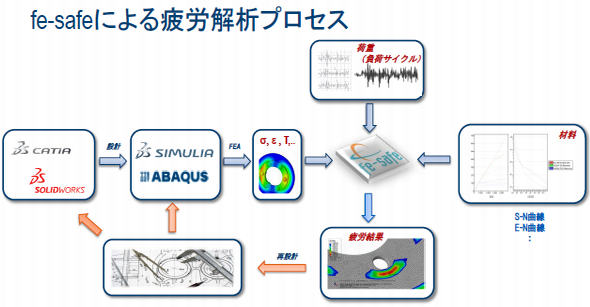

作業フローはこうだ。CADの形状データをAbaqusで読み込みFEM解析を実行し、応力、ひずみ、温度などをfe-safeに入力する。続いて負荷サイクルと材料特性データを入力し、結果を得る。これをCADやAbaqusに戻して、設計を修正するサイクルを動かす(図4)。

Abaqusは直接周期解析と損傷発展解析の組み合わせによって疲労寿命を直接出力できる。それ以外の機能は「直接、疲労寿命を求めることはできず、あくまでその準備」(井上氏)だという。高サイクル疲労であれば線形弾性解析、低サイクル疲労なら非弾性解析、直接周期解析のみ実施する。

fe-safeでは、有限要素解析の負荷を小さくできる可能性があるという。例えば低サイクル疲労において、必ずしも弾塑性解析を実施する必要がないからだ。加えてfe-safeは疲労強度に影響する因子を考慮しやすいという。

疲労は一筋縄ではいかない課題だが、実験手法も解析ツールも着実に進歩している。今こそ本腰を入れて取り組むべきだといえるかもしれない。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年8月31日

図1 芝浦工業大学の苅谷義治氏

図1 芝浦工業大学の苅谷義治氏 図2 条件によって疲労寿命予測の方法を使い分けないと正しい結果が得られない

図2 条件によって疲労寿命予測の方法を使い分けないと正しい結果が得られない 図3 高温における立体強度線図

図3 高温における立体強度線図 図4 fe-safeによる疲労解析プロセス

図4 fe-safeによる疲労解析プロセス