“千手観音”に必要なのは「新たな安全」:工場安全(2/3 ページ)

「千手観音モデル」とは?

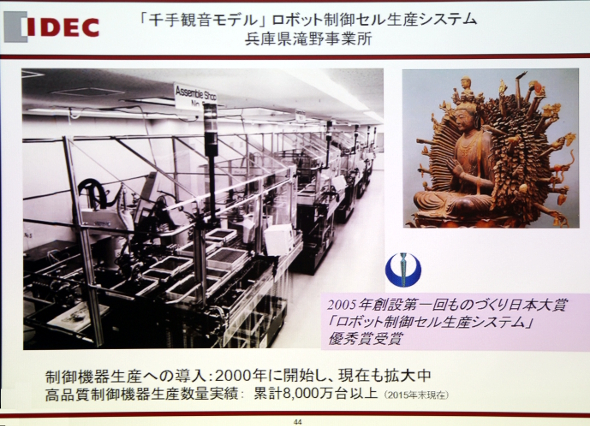

IDECの「千手観音モデル」とは、ロボット制御セル生産システムであり、少量多品種の製品をより効率的に生産するために開発されたものだ。既に2000年にIDECの兵庫県滝野事業所に導入され、現在も導入を拡大中だという。高品質制御機器の生産数量実績は累計で8000万台以上にのぼるという。

他品種少量生産を自動化する

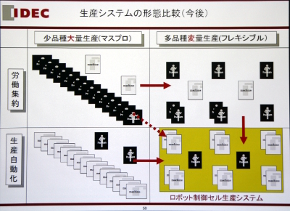

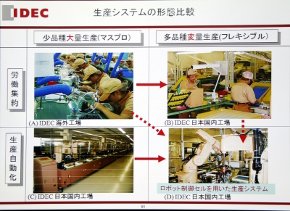

藤田氏は「もともとIDECの扱う制御機器製品が、ほとんどカスタム品といえるような少量多品種の製品分野であり、これらをより高い生産効率で生産することは非常に大きなテーマとなっていた」と述べる。さらに「今までは多品種少量生産に対応する場合は、人手による労働集約型のセル生産で対応するしかなかった。しかし、これからの生産システムを考えた場合、多品種変量生産に対応可能な自動化を行わなければならない」とし、新たな生産方式としてロボット制御セル生産システムの開発を推進。根本として、高生産性と安全性の両立および省エネ・環境性の3つのポイントを押さえた上で、以下の4つのポイントを実現すべく開発を推進したという。

- 日本国内生産を持続的に進展できる多品種・変量生産に適したシステム

- 生産規模に合わせた投資で導入できる柔軟なシステム

- 汎用化・標準化の推進しやすいシステム

- 国際安全規格に整合し最新安全技術によりグローバル化したシステム

これらによって開発されたロボット制御セル生産システムだが、組み立て能力を人の力である「人力」換算した場合、単純に同じ時間の生産能力も10人分となる他、労働時間も24時間稼働により3倍とできるため、最終的には「30人力」を確保することができたという。さらにロボット制御セルアセンブルショップにおけるロボットハンドの腕数や手首数、指数なども変更可能であるため「文字通り千人の手による生産能力を実現できるという点から『千手観音モデル』とした」(藤田氏)。

クローズ化への反省

これらのロボット制御セル生産での柔軟な生産性を実現できた一方で藤田氏は「全てを内製で行ってしまい、自社にこだわり過ぎたことは反省点だ」と述べる。「欧州のスマートファクトリーKLのように企業間が連携するオープンなシステムの強みを見ると、全て内製であるクローズなシステムという点は今後難しくなる可能性がある。得意な技術を持ち寄って生産システムを高度化するようなオープンな仕組みを次のステップでは考えなければならない」(藤田氏)としている。

これらの生産環境の変化やよりオープンな仕組み作りが進む中で大きく変化すると見られているのが製造現場の「安全」の問題だ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 信越化学が群馬県伊勢崎市に半導体露光材料の新工場建設、約830億円を投資

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- 変わらないものを持ち続けることも尊い

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- AIを活用した設備異常検知システム、正常データのみで閾値まで提案

- ニコンが補修用途向け金属3Dプリンタ発売へ、加工パスは3Dスキャナーで自動生成

- デジタルトリプレットとは何か デジタル化で一周回って重要になる現場力の必要性

- 工場のスマート化で高まるサイバーリスク、経産省が対策の要点など公開

IDECの「千手観音モデル」 出典:IDEC

IDECの「千手観音モデル」 出典:IDEC IDEC常務執行役員 技術戦略本部長の藤田俊弘氏

IDEC常務執行役員 技術戦略本部長の藤田俊弘氏