品質向上とコスト削減を同時に実現、自社規格をどう生かすか

日本の製造業が世界市場を再び席巻する。優れた技術やサービスの強みを生かすことができれば可能だろう。だが技術やサービスでは優れているにもかかわらず、世界市場でうまく戦えていない企業が多い。なぜだろうか。

理由は大きく2つある。1つはコストだけの競争に陥りがちだということ。コスト競争でアジア諸国に打ち勝つのは難しい。緻密なものづくりを生かす道を探るべきだ。これまで日本の企業が数十年かけて蓄積してきた貴重な「社内規格」を、顧客が評価できる形に変えることができれば、強みになるだろう。

もう1つは、欧米やアジアのメーカーが売買契約の際に用いる「評価仕様」を消化し切れていないこと。社内規格で突出していたとしても、表には出せない。国際規格に達していない部分が社内規格に残っていれば、減点になるだけだ。これでは契約に結び付きにくい。

韓国サムスンや台湾の鴻海精密工業(フォックスコン)には自社規格の蓄積がなかったかもしれない。だが、評価指標としての「IPC規格」*)を受け入れることで世界市場を相手にできるようになったといえるだろう。

*) IPCは、グローバルメーカーが一堂に会し、エレクトロニクス製造において詳細な標準化を規定している。1980年代に米軍向けのMIL規格をIPCに移管。以来、IPC規格として更新・管理している。NASAやBAE Systems、ボーイング、エアバス、GEなど、航空宇宙産業のトップメーカーも参画し、製造業における実質的な、グローバルスタンダードとして各国で活用されている。

日本精工はどのように取り組んだのか

世界市場に打って出ようとしたとき、社内規格をどのように生かすべきなのか、IPCを採用することで何を得ることができるのか。ベアリングメーカーである日本精工(NSK)の事例から学ぶことができそうだ。

IPCを導入した経緯と、その後の効果について、同社の自動車部品本部設計品質管理部の武井利泰氏と、同グループマネージャーの佐藤浩一氏に話を聞いた。

――IPC導入の経緯を教えてください。

当社は車載市場に強みがあります。1986年に世界で初めて電動式パワーステアリングをフォークリフトに搭載し、1998年からは、非接触式センサを組み込んだ電子式パワーステアリングの製造販売を開始しました。2008年には車載部品の機電一体化の流れを受けて、同産業へ一体化製品の販売を始めた経緯があります。その際に、品質標準として採用したのがIPCの標準規格です。

1990年代前半、中国や台湾のサプライヤーの技術者と話をした際、彼らの口から頻繁にIPCという単語が出てきました。IPCはもともと、電子機器の組み立てと製造に関する米国の業界基準です。米国企業が海外へ生産委託を進めたことから、グローバルスタンダードに変わっていたのです。アジア諸国のサプライヤーは、発注元である欧米メーカーからIPCにのっとって製造を行うように指導されていることも知りました。

IPCは国際規格であるIECと深く連携しています。加えてIECやJISより広く、細かく、深く規定しています。そのため、世界の大手機器メーカーや部品メーカー、EMSなどの多くが、品質基準として当たり前のように使っていました。電子機器を製造し、グローバルで展開するには、IPCの情報が欠かせないと判断。自社規格と併用して採用することを決定しました。

――それまではどのような規格に基づいて製造していたのですか?

JISはもちろん、仕入先や発注者ごとの基準に沿い、細かな部分は自社の品質基準を用いて進めていました。JISでは最低限守るべき基準こそ定義していますが、全てをカバーしているわけではありません。発注者の仕様書も同様で、様式やレベルもバラバラです。自社の品質基準は、これまでの経験則に基づくものであり、あくまで主観的な目安でしかありませんでした。

海外では違います。発注者側は品質基準について、IPCを採用していることを発注条件とし、EMSなど受注する側も必ずIPCに対応していました。海外の自動車メーカーと取引をする上で、IPCは必要であり、2000年ごろから自社でもIPCの活用に取り組み始めました。

――どのようにIPCを活用していますか?

製造基準はあくまで顧客の要求品質が第一です。特に車載メーカーは品質に対する要求が高く、顧客の要求品質を守りながら、国際規格であるIECやそれに準じたJISを採用しています。そこで規定されてない範囲で、IPCを用います。IPCの位置付けは、全体を補完するものなのです。実際の作業では、JISやIECを見ても分からない、判断がつきにくいケースが多々あります。そうした時の解決策としてIPCをとても重宝しています。

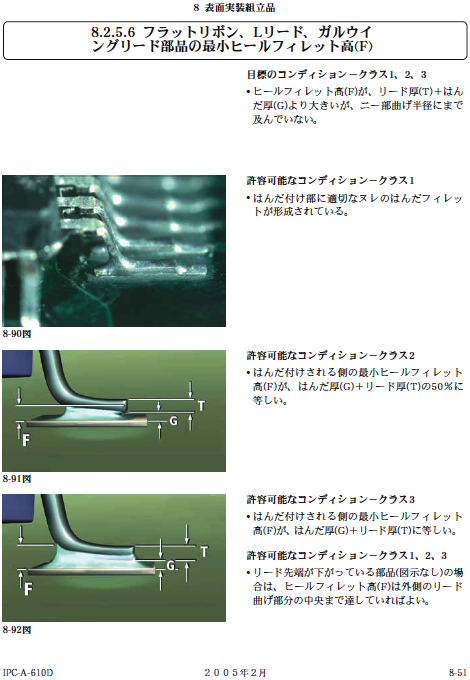

例えば、JISは文字が多く、理解するのに時間がかかり、情報共有に労力が必要です。IPCはイラストや写真が豊富に載っており、ビジュアルで把握がしやすい。多言語化されて実質的なグローバルスタンダードとなっているため、海外スタッフとの認識統一も進めやすいことが特長です。

具体的には、まず生産管理と品質管理の責任者であるリーダーや班長が参考にするよう、各製造課に置いてあります。いわゆる参考書のように活用しています。

ラインで作業をする各オペレータに向け、IPCの品質条件を現場向けにカスタマイズしています。実際の製品を使用した工程ごとの良品・不良判定を記した“指導書”を作っています。現場と製品、作業や工程品の写真、イメージ、文章を使って内容を再構成することが大切です。

オペレータは結果的に、IPCに準拠した作業ができ、複数の国にわたる生産現場で品質の統一を図ることができるようになりました。

――IPCと自社規格をどのように併用しているのでしょうか。

これまで社内統一に苦労していた品質基準をIPCに合わせることで、判断基準が明確になり、品質のバラツキによる不良率が低減しました。供給をお願いしているサプライヤーもさまざまです。外部パートナー企業に対してもIPCの準拠を求め、安定した品質を保つことができるようになりました。

製造担当者と品質検査担当者が同じ判断基準を持つことができるようになり、コミュニケーションが取りやすくなったと感じています。

もちろん社内規格も併用しています。IPCは多くの範囲をカバーしていますが、自社の製品特性を踏まえ、品質改善のために必要な工程は、自社規格として定めています。自社規格を多言語に翻訳して他国へ展開するには、多大な労力とコストが必要です。翻訳済みのIPCを幅広く採用することで、大幅なコストダウンと品質の安定化を同時に図ることができました。

翻訳ツールとしても役立っています。国内外でサプライヤーが独自に規定している基準と国際基準との差異を特定できるのです。差異が明らかになった場合、サプライヤーと調整し、IPCを適用します。このように顧客に対し、一定した品質の製品を提供することができます。言葉や商慣習の異なる顧客、各国の生産現場、多岐にわたるサプライヤーとの翻訳ツールとして、とても重宝しています。

――グローバルビジネスという観点でのメリットはいかがですか?

IPCは日本語や英語はもちろん、中国語やタイ語など各国の言葉に翻訳されています。IPCをベースとした日本のマザー工場の仕事の進め方や品質基準を、世界各地の工場へ展開する際にとても役立っています。

海外メーカーの常識は、取引先がIPCを採用していること。日本でも海外メーカーとの間で取引がある企業は、IPCを使っています。しかし、国内取引が中心の中小企業では、IPCという単語を知っていても、実際に使っている事例は多くありません。

日本だけでビジネスをしているなら、JISで事足ります。しかし世界に一歩踏み出した瞬間、IPCが必須になります。今後、海外メーカーから受注するためにも、日本企業はもっとIPCに取り組む方がよいと考えます。

新規事業へ参入する際に、どの程度まで品質基準を定めるか悩ましいところがあります。その場合はIPCを基準に、国際的に認められた品質基準からスタートしてください。徐々に自社規格を定めることで、より良い品質へ改善をしていくことができます。

当社は国外にも生産工場があり、日本企業以外からの現地工場への直接取引が増えています。国内外の現場レベルとIPCの国際標準に統一していくことで、日本のみならず、現地工場と現地進出企業の間の取引においても、品質意識の共有化がしやすく、信頼が得られやすいというメリットがあります。

――IPCを検討している企業へのアドバイスをお願いします。

IPCは写真やイメージなどで作業を詳しく解説していますから、とても分かりやすい。教科書や参考書のようなものです。IPCを基準にして自社用に活用すれば、オペレータにも的確に指示が出せるようになります。海外メーカーとの関係構築にも重要です。IPCは、製造の効率化や品質の均一化、ビジネスの拡大など、さまざまな面に良い効果を及ぼします。ぜひうまく使って欲しいですね。

IPCと高いレベルで共存する――3つの価値とは?

はんだ付ロボットを得意とするジャパンユニックスは、IPCと業務提携し、日本展開を支援している。同社によれば、IPCの価値は大きく3つあるという。第一に、IPCはコミュニケーションと品質が一定のレベルにあることを担保するものだ。「IPC=国際市場へのパスポート(参加証)」という捉え方だ。

第二に、IPCは社内規格の持つ力を生かす「てこ」となる。IPCを通じて、自社価値を分かりやすい形で表現する。これによって、IPCだけに頼る競合よりも優位になる。

第三に、社内規格の弱い部分の補強に役立つ。国際基準に達していない工程や、国際基準に規定されているにもかかわらず社内規定にはない部分の補強だ。品質向上やコスト低減にもつながるだろう。

日本精工の事例でもこれら3つの価値を生かしていた。自社規格の一部にIPCを取り込むだけに留まらず、自社規格の統一や翻訳に役立てている。自社の弱みを補強し、強みを最大源に打ち出している。

インタビューに入る前の問い「社内規格をどのように生かすべきなのか、IPCを採用することで何を得ることができるのか」、その答えがこれだ。

海外企業に吸収される日本企業、社内規格はどうなったのか

日本精工の事例は、日本企業がグローバル展開を考えた上でIPCを取り込んだもの。逆の場合もある。現在では海外メーカーによる日本企業の買収はさほど珍しくない。そうなったとき、ものづくりの蓄積は生きるのか。カナダ セレスティカの一部門となった旧NEC宮城の事例を紹介しよう。

関連記事

- はんだ付け装置メーカーが国際的な品質標準規格の国内普及に取り組む理由

- はんだ付けの前後工程の高速実装が可能なフラッシュレーザーシステムなどを出展

- レーザーはんだ付けロボットが2倍速に、リフロー装置の置き換えも可能

- 製造の未来を切り開くロボットセルの価値と課題

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ジャパンユニックス

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年6月30日

関連記事

高品質・高精度のはんだ付け装置で世界的に知られるジャパンユニックスが、国際的な品質標準規格であるIPCの国内普及に乗り出す。装置メーカーである同社がIPCの普及を目指す背景には、日本の製造業が社内標準によって高めてきた品質を、海外の顧客により良く(効果的に)伝える手段を提供したいとの想いがある。

ジャパンユニックスは、はんだ付け速度を従来の2倍に高速化したレーザーはんだ付けロボット「UNIX-FSシリーズ」や、レーザー照射径を可変にすることで作業効率を高められる「マルチφレーザー」などを「ネプコンジャパン2014」で公開した。生産性を高められるこれらの新製品により、リフロー装置の置き換えを狙う。

ロボットが多能熟練工になる!? ――。装置型産業における生産の自動化が進む一方、人手による作業が多かった組み立て生産領域の自動化が急速に進もうとしている。そのキーワードとなっているのが「ロボットセル」だ。ロボットがセル生産を行う「ロボットセル」はどのような価値をもたらし、どのような課題を残しているのか。日本ロボット学会会長の小平紀生氏が解説する。

日本精工の武井利泰氏(左)と佐藤浩一氏

日本精工の武井利泰氏(左)と佐藤浩一氏

「IPC-A-610」内のある1ページの内容

「IPC-A-610」内のある1ページの内容