アルバックが起こす制御盤革新。面積30%削減で配線リードタイムは2分の1に:「制御盤革新」を製品力へ

液晶および有機ELディスプレイや半導体などの薄膜形成装置を展開するアルバックは、製品力強化に向けて「制御盤」の改善に手を入れた。一部の機種では制御盤面積の30%削減により配線リードタイムを2分の1とし、省配線化で施工コストを30%削減することに成功した。さらにメンテナンスコストの低減も実現しTCO削減を商品力として訴求できるとしている。

ディスプレイ産業に求められる省スペース化、省メンテナンス化の波

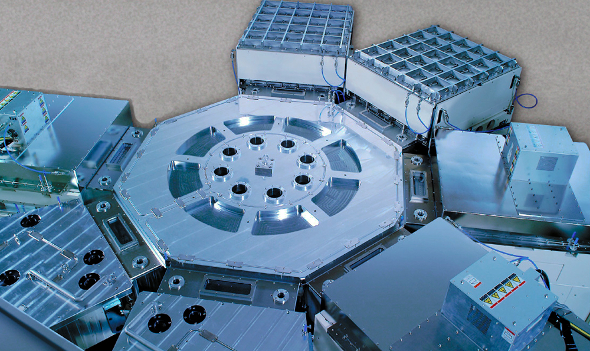

アルバックは真空技術を基軸とした事業を展開しており1990年代から半導体製造分野や、ディスプレイ製造分野への取り組みを拡大。現在ではスパッタリング装置やCVD(Chemical Vapor Deposition)装置、真空蒸着装置、エッチング装置など多岐にわたる装置群を提供している。

半導体やディスプレイ関連の製造は、従来は日本が中心となっていたが、その後台湾や韓国などに移転が進み、現在は中国が主な市場となっている。これらの装置群はプロセスが非常に複雑で精度が要求される。一方で、生産する半導体やディスプレイ製品は、市場のニーズや販売価格の変動が大きく、製造装置は常に品質は維持しながらも、コスト削減や効率化が求められている状況だ。また最近では「いかに早く立ち上げるかということも重視されている」とアルバック FPD・PV事業部 制御設計部 部長の上村洋一氏は述べる。

アルバックでも装置の効率化や立ち上げの短期化などへの取り組みを推進してきたが、障壁の1つとなっていたのが制御盤内の配線の問題だった。以前のアルバックの製品では、制御盤が2面に分かれており配線の取り回しが複雑で、設置にも時間がかかる上、メンテナンスにも非常に手間がかかっていた。

そのために取り組んだのが制御盤の刷新である。「電気工事が長いという状況を改善するためには現地での配線作業を少なくする必要があった。そのためには制御盤を小さく、シンプルにしていく必要があった」とアルバック FPD・PV事業部 制御設計部 主事補 杉本真教氏は述べている。さらに「制御盤を小型化することで装置に組み込むことが可能になり、顧客工場の省スペース化に貢献できる」(杉本氏)という。

小型化、省配線化のためにオムロンの制御盤用部品を採用

これらの制御盤の小型化、省配線化を実現するためにアルバックが選択したのがオムロンの制御盤用部品である。杉本氏は「数多くのメーカーの部品を試験した。オムロンの製品は小型化を実現できる点やメンテナンス性に加えて、海外で生産やメンテナンスを行う際の供給能力やサポートなどの点で優れていることから採用を決めた」と述べている。

オムロンは10万機種にも及ぶFA関連製品を展開しており、制御盤の中で使われるほとんどの機器を自社で扱っていることが特徴である。これを生かし、制御盤そのものを小型化可能とする「制御盤ソリューション」を推進している。オムロンの制御盤ソリューションの特徴が統一コンセプトデザイン「Value Design for Panel」である。高さや奥行きなどを統一した「統一スリムデザイン」により、機器の小型化とデッドスペース削減効果により制御盤全体の小型化などが実現できるようになった。

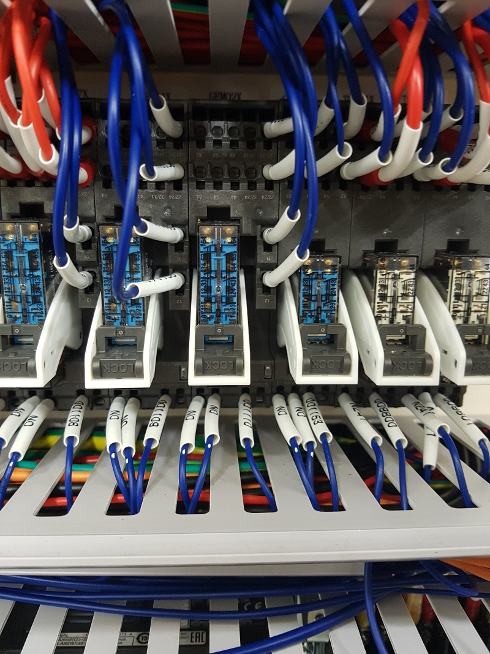

さらに、これらの「統一スリムデザイン」に加えて、配線を従来のネジ締め型ではなく「プッシュインPlus端子台(※)」を採用していることも特徴である。同機構の採用により、イヤフォンジャックを差し込むような感覚で、従来品のように強く押しこまなくても簡単に配線できる。加えて、従来のねじ式端子台と同等以上の電線保持力を実現するという。さらにメンテナンス時の増し締めが不要であるという利点もある。

(※)詳細は「【動画で紹介】1アクションの簡単配線」

制御盤面積を30%削減し、施工コストも3割削減に成功

これらのオムロンの制御盤用の部品を採用したことに加え、制御盤内の設計を見直したことで、アルバックは制御盤の面積を30%削減。さらに配線のリードタイムは2分の1にすることに成功したという。

杉本氏は「部品そのものの小型化はもちろんだが、前面プッシュイン型を採用したことが大きい。これにより制御盤の設計上でも作業スペースを確保する必要がなくなり、小型化を実現できた他、配線作業についても大幅に軽減することができた。従来の装置では配線を2方向から行う必要があったため、配線作業やメンテナンスでも大きな負担がかかっていた。これによりリードタイムが長くなってしまっていた。しかし、前面プッシュインでこれらの問題は解消できた」と述べている。

さらに、これらのコンパクト化により、従来2面に分かれていた制御盤を1面に収めることができるようになった。制御盤の制作工程を減らすことができた他、作業時間も低減できるため、施工コストそのものも約3割削減することに成功したという。

杉本氏は「既に納入した顧客工場でも、配線変更の柔軟性やメンテナンス性がよくなったという反応を得ることができた。制御盤そのものもコンパクト化できた他、1面に収めることができたためにメンテナンススペースなども低減でき、工場内のスペース効率向上に大きく貢献できている」と手応えについて語る。

プッシュインの採用は作業員のスキルのばらつきの問題についても改善につながっているという。「顧客工場は多くが中国にある。当然配線は中国で行うが、作業員のスキルに大きな差があり、従来は確認に時間がかかっていた。しかしプッシュインにしたことで、スキル差を低減することが可能になった」と杉本氏は語る。さらに、以前中国に赴任していた上村氏は「オムロンのグローバルサービスの対応もよく、海外でも国内と同様のサービスを受けることができた」と述べている。

新たにセーフティリレーも採用、IoT対応も準備

アルバックではCVD装置における信号系の制御盤内の部品は既に約8割がプッシュイン端子となっており、残り2割についてもプッシュイン化を推進。オムロンが10月に新たに発表したプッシュインPlus端子台採用のセーフティリレーについても採用を決めているという。「パワー系のプッシュイン化は難しいが、信号系については全てプッシュイン化を進めていく考えだ。制御盤内の効率化を進めていく」と杉本氏は述べている。

さらに今後は「IoT対応についてもどういう形が最適なのかを検討していく。既に設備のデータは取得できるようにはなっているが、どの段階でどのデータを通信につないで上げていくのかなど、考えていく。その意味でも制御盤内に新たな機器を組み込む必要性も出てくる可能性もあり、制御盤内をシンプル化していくことは前段階としても重要だと考えている」と上村氏は述べている。

製造装置において、制御盤は製品力そのものではないため、二の次だと考えがちだが、製造装置の新たなポテンシャルを生み出す意味では重要だといえる。付加価値向上のためにも制御装置の進化を実現するオムロンの統一コンセプト製品を採用し制御盤革新を製品力につなげてはいかがだろうか。制御盤革新に取り組むアルバックの今後の製品展開が楽しみだ。

関連記事

- 「制御盤」をより省スペースに、より効率的に! 進化に導く3つの「P」とは

- そのサイズダウンは誰のため? オムロンが制御盤革新に向け952機種を刷新

- プッシュインPlus端子台を採用したFA機器製品の第2弾を発売

- オムロンがスマート化を加速、FA製品完全IoT化に向けた第1弾製品発売

- まさにIoT仕様! オムロンがデータベース直結のコントローラーを発売

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年12月23日

注目記事

FA装置の心臓部ともいうべき制御盤。しかし、数十年にも及ぶその歴史の中、実はほとんど進化が見られていなかった。こうした制御盤に革新をもたらそうとしているのが、オムロンである。オムロンは“3つのP”をキーワードに、制御盤に新たな付加価値創出を目指している。

アルバック FPD・PV事業部 制御設計部 部長の上村洋一氏

アルバック FPD・PV事業部 制御設計部 部長の上村洋一氏

アルバック FPD・PV事業部 制御設計部 主事補 杉本真教氏

アルバック FPD・PV事業部 制御設計部 主事補 杉本真教氏

アルバックの上村氏と杉本氏

アルバックの上村氏と杉本氏