作業研究に欠かせない「標準時間」はなぜ生まれたのか:よくわかる「標準時間」のはなし(1)(1/3 ページ)

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。

「標準時間(ST;Standard Time)」は、製品や部品の原価を計算したり、作業計画を立案したり、改善計画を立てたり、改善結果を評価したりなど、日々の作業管理を行う際に重要なよりどころとなるものです。しかし、昨今の作業管理の実態は標準時間が設定されていない企業も多く、また、近頃は企業規模に関係なく標準時間の知識さえない企業が多く見受けられます。そのような状況にもかかわらず、原価低減が進んでいないとか、生産管理がうまくいかないなど、当然の結果ともいうべき声が聞こえてきます。

このままの事態が今後も永く続くと、“モノづくり日本”を支える国内の製造業に陰りが見え始めるばかりか、やがて世界中の製造業から取り残されてしまうのではないかとさえ感じてしまいます。

そこで本連載では、標準時間について分かりやすく解説していきます。今回紹介する標準時間の生い立ちにまつわる話から、標準時間の設定方法、標準時間の管理方法に至るまで、できるだけ分かり易く解説していきたいと思っています。

作業管理の基本ともいうべき標準時間の運用を始めて、発展し続ける製造現場を復活させて欲しいと祈念するばかりです。

1.現場の管理・改善には「作業管理」は欠かせない

「作業管理(Work Management)」とは、作業を計画通りに進めていくために、生産資源でもある3Mと呼ばれる人(Man)、設備(Machine)、材料(Material)を効果的に活用すると共に、ムリ・ムダ・ムラのない安定した作業を維持していくことをいいます。

「作業管理」の中の“作業”は、生産を行うこと、つまり、人や設備が製品や部品などの生産対象物に直接的に働きかけることを指します。また、“管理”とは、計画を立案(Plan)し、そして、その計画通りに実施(Do)し、実施した結果を評価(Check)して、もし目標値との間に差があれば修正して結果を計画に反映する(Action)ことで継続的に目標に近づけていくことです。つまり、管理するとは、計画(Plan)、実施(Do)、評価(Check)、是正(Action)を繰り返すマネジメントサイクルを実行することをいいます。

「作業管理」の目標は、目指すところの品質(Q:Quality)、原価(C:Cost)、納期(D:Delivery)の達成です。加えて、生産性(P:Productivity)、安全確保(S:Safely)、動機付け(M:Moral)も重要な「作業管理」の目標となります。この目標を達成する作業システムを設計し、“P→D→C→A”の管理サイクルを回しながら実行・改善していかなければなりません。これが、いわゆる「作業管理」といいます。その結果として、作業の効率化に大きな役割を果たしていくことになります。

2.作業研究における「作業測定」の役割

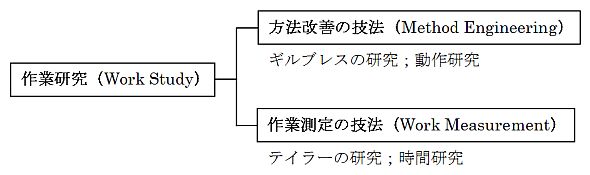

「作業研究(Work Study)」とは、「作業管理」の目標達成のために設定された作業システムを対象とするエンジニアリング活動を指します。そして、その活動に当たっては、「方法研究(Methods Study)」と「作業測定(Work Measurement)」という2つの技法を適用します。

「方法研究」とは、作業方法について調査・分析を行うことで、現行の作業方法を改善するとか、あるいは新しい作業方法を設計する手法です。分かり易くいえば、作業を細かく分析して、どこにどのようなムダがあるのか、どのように作業を行えば、もっとムダのない作業のやり方ができるのかなどを明らかにする技術ともいえます。その調査・分析手法としては、動作分析、作業分析、工程分析などの手法があります。

もう一方の「作業測定」は、標準の作業方法に基づいて作業を遂行する時間を決定する手法です。例えば、現場の管理監督者が、自分の職場の作業がムダなく行われているかどうかを知るための評価基準となる作業に必要な正しい時間を決めるための技術で、作業測定は、正しい標準時間を求めるための科学的方法です。

「作業研究」は、フレデリック・ウィンズロー・テイラー(Frederick Winslow Taylor、1856〜1915)が、請負制度の問題点を是正する必要性から、単位当たりの評価基準を設定する方法として「時間研究(Time Study)」に取り組んだことに始まります。作業者の作業を細かく観察して、一連の作業を細かな作業(要素作業)に分解しました。その要素作業ごとにストップウォッチで作業の経過に沿って時間測定を行い、そのデータを使って1日の作業量のノルマ(課業)設定の基礎となる標準時間の設定方法をいろいろと工夫しながら考え出しました。今で言う、標準出来高とか、標準作業などの先駆けとなった出来事でした。

働いていた製鉄所の現場リーダーになった責任から、“一日の公平な作業量”の設定をするために、ストップウォッチを使って「時間研究」を行い、後に「科学的管理法の原理(The Principles of Scientific Management)」を出版しました。テイラーは、時間研究によって作業時間という側面から整理したが、フランク・バンカー・ギルブレス(Frank B.Gilbreth、1868〜1924)は、作業を動作の側面から研究し「動作研究(Motion Study)」を確立しました。

さらに、ギルブレスは、単純に見えるれんが積みの作業を観察してみた結果、誰一人として同じ作業方法で作業を行っていないことに気付きました。彼はこのことから、最善の作業方法について研究を進め、その成果として作業者の出来高の相違はその人の器用さよりも、作業のやり方、特に動作のムダに起因していることを発見し「どのような作業にも最善の作業方法がある」ということを確信しました。そして、ギルブレスは、動作分析の単位としてサーブリッグ(Therblig;ギルブレスの名前のスペルを逆さにして名付けたもの)を考案しました。また、動作研究の中で、フィルム撮影による微細動作研究(Micromotion Study)も行っており、動作と同時に時間も分析できるようにしました。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 製造DXの4つの成功要因(後編):変革は柔軟に、草の根活動から始めよ!

- お年寄りもはっきり聞こえる“曲面サウンド” 急成長のミライスピーカーの秘密

- 日立が次期中計へ1兆円の成長投資、生成AIや半導体/バッテリーの製造などで

- ソフトウェア開発のCO2算定も重要に 製造業がいまから考えるべきポイント

- リコー、独AI企業買収 書類の自動認識技術で成長領域の「ミッシングピース」補う

- 製造業のマーケティング担当者必見、「サプライヤーの探し方と選定基準」の本音

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

- IoTデータの活用可能性を拡大 現場で使いやすいスマホのAIアシスタント

- 発熱する繊維で食材を「チン」! 画期的なポータブルバックで狙う食文化の革命