マルヤナギが“シンの”トヨタ生産方式で維持する高い品質と鮮度管理のヒミツ:鈴村道場(7)(2/4 ページ)

2.実践概要

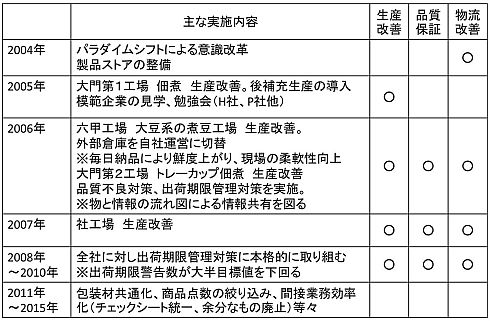

マルヤナギでの“シンの”トヨタ生産方式の取り組みは以下のような流れで進みました。

(1)固定観念打破プロジェクト

マルヤナギ小倉屋への経営指導は「固定観念打破プロジェクト」と名付けて2004〜2015年までの約10年に渡って行いました。「全ては現場力」「結果を残すのは現場である」、という現場が強い当事者意識を持つことが不可欠であり、そのためには「これはこうなんだ!」と固定観念にとわれるのでなく、固定観念を打破し、根本的に考え方、行動を変えて行かなければならない。そういった強い信念と意識を定着するために名付けました。

(2)指導前の物流現場

指導を始めた際にいつものように物流現場を見ましたが、がくぜんとしました。製品倉庫はフリーロケーションで、倉庫担当者はハンディー端末を見ながら物を探していました。必要な製品の置き場をハンディー端末で確認するというこのシステムの導入費用は数千万円に上ります。

ハンディー端末を見て置き場に取りに行くので非効率な動きになっており、入力ミスや後から置き場所を動かすため、該当する物がないこともたびたびでしたし、うろうろと探し回って、倉庫担当者の帰宅が毎日午前さま……などとなっていました。

このような状態から改革を始めるため、まず先輩格の指導先である模範企業の現場見学を実施しました。マルヤナギの社員の方々は2階からカラーボールを転がしたり、洗濯バサミがぶら下がったりといった工夫を重ねた現場を見て驚いたそうです。こういった現場見学を交えながら、まずは物流現場の改善を半年ほど実施しました。

(3)後補充生産の導入

次に、後補充生産の仕組みを1年程度かけて導入しました。この時も、私の指導に加え模範企業の見学会を数社で実施しました。その結果、マルヤナギの社員は積極的に「習うより慣れよ」で模範企業の現場をしっかり勉強し、ほとんど同じように現場を変えていきました。最初は欠品が怖くて、在庫が減らずに、後補充が回らないジレンマもありましたが、模範企業の見学や対話を通じて後補充を定着させていきました。

運用して行くうちにお客さまの外部倉庫がまとめて注文するため、非効率な物流になっていることが分かってきました。では、そこも自社で管理すれば良いのではないかということで、お客さまの外部倉庫も自社で管理し売れたら工場へ発注する後補充を導入しました。

その成功モデルを他工場に展開していく中で、カビに関するクレームが発生してしまいました。この問題を撲滅するために、出荷少量品、賞味期限の短い商品のさらなる鮮度向上に向け取り組みました。

ここから「物と情報の流れ」を捉えることにより、みんなで事実を捉える共有スタイルを重視し始めました。製品置き場から原料までの間で4段階にも渡り後補充生産を定着させて行きました。工場長自ら社員、パート分け隔てなく提案や意見を聴き、皆でカイゼンしていく文化が定着していったのです。

私の指導が終了してから約2年になりますが、今でも経営者が定期的に「鈴村先生の現場力」を朝礼でテレビ越しに全社員に話をするそうです。その話の締めくくりは「もう一度、怒りの鈴村の時代に学んだ人間として、この考え方を実践で伝えてゆきたいと思います」となっているそうです。完全に自立して改善活動を継続し続ける現場が定着しています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 生成AIを前提に通信網やデバイスが変化していく MWC 2024レポート(前編)

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 日本の時間当たりの賃金は高いのか? 平均時給を国際比較してみる

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- パナソニックとリオンが「次世代補聴器」を共同開発へ アライアンス締結

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ