IoTとともに考えるべき、IoPとIoHの改善と向上:IoTによって製品品質を向上する(1)(2/2 ページ)

航空機メーカーのIoTの事例

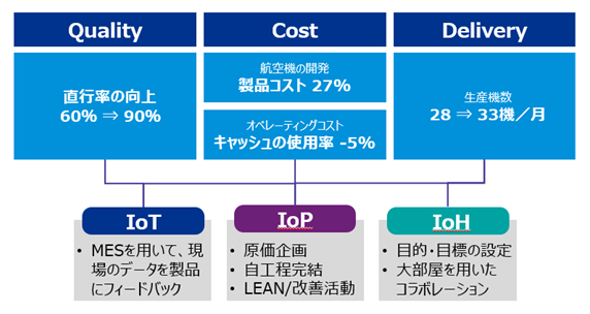

図2は、某航空機メーカーが、製品プロジェクトで実施した主な施策と、それによって得られたアウトプットです。

製品の「Quality(品質)」に当たる直行率は、エアーラインカストマーに納入する2回のフライトテスト後での、品質指標です。従来は100項目の重要確認点に対し、60%しかクリアできていませんでしたので、直行率を向上させることで、不具合に対する手直しや修理などを削減する必要がありました。

IoTを使って、現場での不具合情報をMES(Manufacturing Execution Systems)を介して取得し、不具合情報と改善策を関連部門にフィードバックを行いました。緊急を要するものは即対策を打ち、原因が特定できないものについてはアンドン(生産情報報告システム)で情報を出して設備を止めます。トヨタの有名な「なぜを5回繰り返す」を行い、発生要因を究明し、「べからず集」に取り込んで、開発段階に解決策をフィードバックし、新規設計に反映させました。その結果、プログラム開始から7年後に90%まで改善することができました。

「Cost(コスト)」は、製品コストだけでなく、オペレーティングコストについても重要になってきています。航空会社では、1回のフライトに必要なキャッシュという意味のKPI(主要業績評価指標)が設定されています。例えば、ジェットエンジンに付けたセンサーで測定した指標により燃費を図ることなどが有名です。製品品質が高いと整備に費やす時間が短くなることから、コスト削減に密接な関係があります。

「Quality」と「Cost」で行った改善施策の実施により、製品手直し時間などが劇的に短くなり、「Delivery」の生産機数の増加になりました。

これらの効果を実現するためには、IoPの自工程完結の施策と改善活動などが効果を発揮しました。さらに、IoHに当たる、開発・設計・生技・生産部門が同時に参加し、課題発生時の各仕事のユニット定義と役割を明確にすることで、横串のコラボラティブな改善策を実施しました。これらのアウトプットを出すためには、IoTだけでなく、IoPとIoHを有効に使っているのが理解できると思います。

本連載では、最新の事例を紹介しながら、IoTを使って、製品の品質をどう向上させるかについて説明します。特にIoTのところは、PLM(Product Life cycle Management)やMES(Manufacturing Execution System)が、品質向上のための重要な道具となってきています。その他、製品の全ライフサイクルで活用する内容を紹介します。

大きな組織全体でIoTを使うには、事業戦略、製品戦略といったことがスタートになります。しかし、単純に時代に乗り遅れまいと、社長直轄の組織を作って、IoTを使ったビジネスモデルをメンバーに考えさせるなどという進め方では、成果につなげるのは難しいです。まずは、会社のトップ自らが実現したいことクリアにすることが最初で、そのための道具の1つがIoTだと考えるべきです。ただし、IoTを使って製品の品質レベルを向上させるというのは、かなりレベルの高い内容です。現状実施していることを見直し、これまで投資した部分をうまく使いながら、不足分を強化し、自社のビジネス目標が実現されるといった内容を紹介していきます。

筆者紹介

田中孝史(たなか たかし)

KPMGコンサルティング 製造セクタ ディレクター

マネジメントコンサルタントとして、世界各地の製造業のコンサルテーションを実施した経験を有する。また、プロジェクトリーダーとして、製造業の企画・コンセプト、R&D、設計、生産技術、生産、ロジスティクス、販売・サービスと全てのライフサイクルを手掛ける。自動車、航空機、電気製品、衣服、医療機器など、対象とする産業も幅広い。

関連記事

品質保証の体制をIoTでカイゼンする

品質保証の体制をIoTでカイゼンする

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第3回となる今回は、品質保証体制へのIoT活用のポイントについて紹介します。 日本のモノづくりを活かすIoTの活用方法

日本のモノづくりを活かすIoTの活用方法

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。最終回の第8回は、これまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。 全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。 本当の「タグチメソッド」を誤解していませんか?

本当の「タグチメソッド」を誤解していませんか?

コトバばかりが先行している感のあるタグチメソッド。あなたは本質を誤解していませんか? SN比や直交表だけではない本当のタグチメソッドを知ろう 「アメーバ経営」とは何か

「アメーバ経営」とは何か

グローバル競争の激化により多くの日系製造業が苦しむ中、にわかに注目を浴びているのが「アメーバ経営」だ。京セラをグローバル企業に押し上げ、会社更生法適用となったJALを復活させた原動力は何だったのか。本連載では、「アメーバ経営とは何か」を解説するとともに、その効果を示す事例としてJAL整備工場での変化について紹介する。第1回となる今回は「アメーバ経営」そのものを紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 「スキルデータ」の活用が製造業にもたらすメリットとは 実践事例と注意点を解説

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- 試行フェーズを脱した通信業界の生成AI活用 MWC 2024レポート(後編)

- 生成AIが運用保守困難なシステムを解析 リバースエンジニアリングするサービス

【図2】某航空機メーカーでの事例 出典:KPMGコンサルティング

【図2】某航空機メーカーでの事例 出典:KPMGコンサルティング