カギは“開製販”の一体化、パナソニック自転車工場が実現する革新と柔軟性:メイドインジャパンの現場力(19)(2/3 ページ)

パナソニック サイクルテック柏原工場の柔軟な製造技術

パナソニックサイクルテック柏原工場は大阪府柏原市に立地し、敷地面積は2万1200m2、生産スペースの総床面積は1万460m2となっている。同工場の特徴が、開発から製造、販売まで一貫して対応する「開製販」一体体制となっているところである。これらを一体化して取り組む体制があるからこそ、先述した新市場創出への取り組みや、匠の技による受注生産が可能となっているのである。

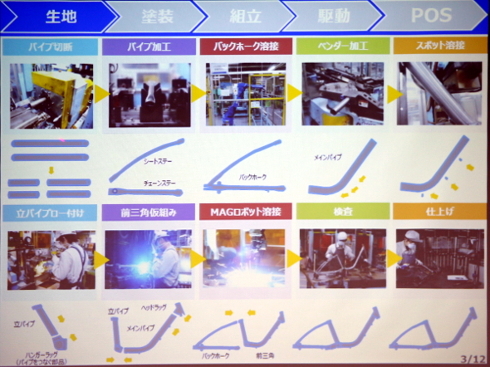

同工場の生産技術について詳しく見ていこう。柏原工場で行う、電動アシスト自転車の製造工程は基本的には次の5つで構成されている。「フレーム製造」「塗装」「自転車組み立て」「駆動ユニット生産」「梱包、出荷」である。

自転車の製造においてポイントは、主に「金属パイプをどのように加工するか」ということに尽きる。その中で製造品質に大きな影響を与えるのが溶接技術である。

自転車の製造では主に3つの溶接技術を活用している。1つ目が部品と部品の間にロウ材を流し込み内側から接合する「ロウ付け溶接(ガス溶接)」である。2つ目が溶接棒を電極として熱を発生させ、鉄を溶かして接合する「MAG溶接(電気溶接)」だ。そして3つ目がチタンフレームの溶接に特化した技術だが、タングステンを電極とする熱を発生させ、チタンの溶接棒を溶かして接合する「TIG溶接(電気溶接)」である。これらの3つの溶接工法を適切に生かして活用していく必要がある。

現状ではロウ付け溶接については人手で行っているが、MAG溶接はロボットによる自動化を実現しているという。

溶接の結果については、自転車の耐久度に大きく影響するために、徹底した検査を行う。検査は資格を持つ認定担当者が行い、全数検査を行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説