オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編):スマートファクトリー(1/5 ページ)

オムロンの製造現場でのIoTへの取り組みを紹介する本稿。前編ではオムロンが考えるIoT戦略について説明した。後編では、自社の製造現場におけるIoT活用の実践とその効果などを紹介する。

オムロンは2015年9月29日、「IoT(Internet of Things、モノのインターネット)時代のFA(Factory Automation)」をテーマに滋賀県草津市の自社工場で記者会見を開催。インダストリー4.0やインダストリアル・インターネットなどIoTを活用した製造業革新の動きが広がる中、オムロンが製造業の将来像についてどのように考え、どういう貢献を示していくかという方向性を示した。

前編では、オムロンが考える製造業の将来ビジョンについて説明したが、後編では自社工場でのIoT活用の取り組み内容や成果について紹介する。

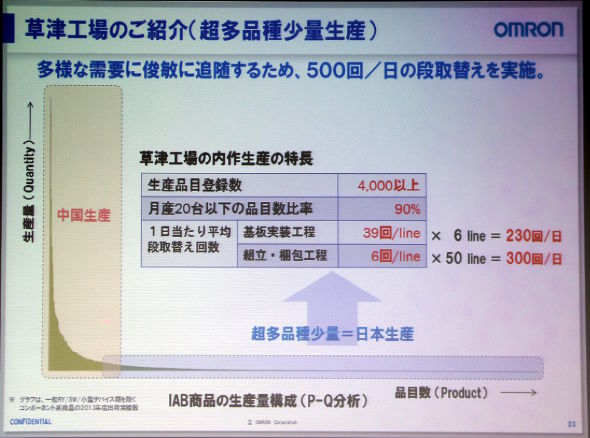

1日500回の段取り替えが必要な超多品種少量生産

オムロンの製造現場でのIoT活用を見る前にまず、同社の工場や製造現場で求められることの概要について紹介しておこう。

オムロンのインダストリアルオートメーションビジネスカンパニー(IAB)が持つグローバルの生産拠点は、一部出資会社なども含めると国内に3拠点、海外に5拠点の合計8拠点が存在する。前編でも紹介したが、製造現場を取り巻く市場環境には「モノづくりの高度化・複雑化」「グローバル生産の定着」「作る人の変化」の3つのトレンドがあり、その革新が求められているのは、オムロンの製造現場でも同様である。

さらに通常の工場に比べて特徴的なのがオムロンの扱う製品の「多品種少量性」だ。例えば草津工場を見た場合、生産品目数は4000以上にものぼる。また月産台数20台以下の品目数比率が90%を超えているという。つまり「非常に多くの種類のものを少しだけ作る」という作業が中心だということだ。生産に関する設備は限られているため、必然的に生産ラインの「段取り替え」の回数が増える。草津工場では基盤実装工程で1ライン当たり1日に平均39回、組み立て・梱包工程で1ライン当たりで1日平均6回の段取り替えを行う。基板実装工程は草津工場には6ライン、組み立て・梱包工程は50ラインあるため、草津工場全体では毎日500回の段取り替えをするという計算になる。

オムロン IAB 商品事業本部 草津工場工場長で、グローバルマニュファクチャリングセンター長である足立義博氏は「制御機器は全体的に多品種少量生産が求められる業界だといえるが、オムロンはグローバルで見ても品目数の多いメーカーだ。その中超多品種少量生産での生産性向上を実現するために、さまざまな取り組みを模索してきた」と述べる。

市場変化への対抗手段の1つがIoT

一方で製造業の取り巻く「モノづくりの高度化・複雑化」「グローバル生産の定着」「作る人の変化」の3つの変化が迫る中、従来通りの人手による改善活動だけでは限界が見えつつある。そこで注目されるようになってきたのがIoTである。同社ではモノづくり力強化に向けて、グローバル化を見据えてそれぞれの工場での実証の中で得られた知見を共有し標準の形を作る「グローバル標準化」を推進。IoTについても自社工場での実証を進めて、成果が得られたものを標準として展開していく方針を取る。

Copyright © ITmedia, Inc. All Rights Reserved.