センシング技術の応用で新提案、発売間近の電気自動車にも注目:人とくるまのテクノロジー展 2008(2/2 ページ)

電気自動車は市場投入間近

急激なガソリン高騰により、電気自動車やプラグインハイブリッド車の早期市場投入に対する期待が高まっている。

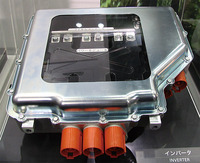

三菱自動車は、2009年から市場投入する電気自動車「i MiEV」を展示した(図15)。新型バッテリーの採用により満充電時の航続距離は160kmにまで向上している。モーター、インバータ、車載充電器などの主要部品も、サプライヤの明電舎とニチコンブースに展示されていた(図16、17)。

富士重工業は、実証走行を続けている「R1e」を展示するとともに、次世代電気自動車用のモーターとインバータも展示した(図18、19、20)。R1eのモーターの最大出力で40kWだが、次世代用では65kWとなる。インバータは、直接水冷でパワー半導体を冷却することにより小型・高効率になるという。

トヨタ自動車は、公道走行実験を行っている「トヨタプラグインHV」を展示した(図21)。i MiEV、R1eは、家庭用と急速充電用のコネクタが車両の両側面にあるが、トヨタプラグインHVは、車両左側面に家庭用電源からのコネクタがあり、右側には従来通りガソリン注入口がある。また、豊田自動織機ブースではトヨタプラグインHVが採用している車載充電器を展示していた(図22)。

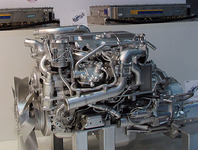

三菱ふそうは、2007年9月に発売したハイブリッドバス「エアロスターエコハイブリッド」の新シリーズ方式ハイブリッドシステムを展示した(図23)。従来モデルと比べて、エンジン駆動だったエアコンもモーター駆動として完全モーター駆動を実現し、バッテリも日立製のリチウムイオン電池に変更するなどして燃費を向上。2016年度の燃費基準4.23km/リットルを上回る5.0km/リットルを達成した。

東芝は、ハイブリッド車に必要となるモーター、インバータ、バッテリをトータルで提案できることを示す展示を行った(図24)。モーターとインバータは、すでに日野自動車のバスなどへの採用実績があるが、今後は70kW以上の高出力モーターや、専用に開発したパワー半導体を使っての放熱設計の最適化により、12Vバッテリサイズにまで小型化するなど、今後の開発の方向性を示した。また、従来はカバーできなかったバッテリについては、産業用で販売を開始したリチウムイオン電池「SCiB」の車載用を開発している。

日立は、米GM社が採用している2モードハイブリッドシステム向けのインバータユニットを展示した(図25)。2モードハイブリッドは、変速機内の2つのモーターで走行や電力回生などを行っているが、日立のインバータは1ユニットで2つのモーターを個別に制御できるようにしている。

パナソニックエレクトロニックデバイスは、ハイブリッド車のブレーキなどの補助電源に用られている電気二重層キャパシタを使用した「電源バックアップユニット」の第4世代品を展示した(図26)。この開発中の第4世代品では現行の第3世代品に比べて約40%の軽量化を実現できるという。

dSPACE Japanは、同社が研究開発に協力している横浜国立大学藤本博志研究室の「FPEV2-Kanon」を展示した(図27)。後輪に東洋電機製造のインホイールモーターを採用し、ステアリングもバイワイヤー化している。現在、試験車が完成し性能評価を行っている段階だが、将来的には前輪にもインホイールモーターを採用するなどさらなる進化も計画されている。dSPACEは、制御用コントローラとして「AUTOBOX」を提供している。

イータスは、次世代車載ネットワーク「FlexRay」のデモンストレーションとして、ミニバギーカーと同社製品群を利用しての実演展示を行った(図28)。ドライバのステアリング、アクセル/ブレーキ操作に合わせて、走行アニメーションを表示するとともに、ミニバギーも動作する。

モーターで動く自動車部品の代表といえるワイパーだが、アンシンテクノは、フロントガラス用ワイパーに、従来の高速モードの倍速となる300回/分で動作する「モーレツモード」を、低コストで追加できる新機構を開発した(図29)。その“モーレツ”な名前のインパクトもあり、注目展示として人気を集めていた。

植物由来の材料

三菱自動車は、植物由来プラスチックの応用製品として「PTT繊維フロアマット」を展示した(図30)。PTTは、とうもろこしなどから製造できる1,3-プロパンジオールとテレフタル酸を重合して製造するプラスチック。2008年秋発売の軽自動車に採用する予定。

マツダは、射出成形による製造、耐熱性、強度など植物由来プラスチックの課題をクリアしたバイオプラスチックで製造した内装部品や、植物由来原料100%の繊維からなるバイオファブリックなどを展示した(図31)。2008年度中にリース販売を開始する水素ロータリーエンジンのハイブリッド車「プレマシーハイドロジェンREハイブリッド」の内装部品に採用する予定だ。

日産自動車は、バイオ燃料の原料となる穀物の収穫量を飛躍的に増加させることのできる「高性能植物」に関する研究成果を展示した(図32)。植物が行う光合成では、太陽光が強い高負荷状態の時には太陽エネルギーの1割程度しか利用しておらず、残りの9割は活性酸素を作り出して、この活性酸素が光合成を阻害して成長を抑制してしまう。開発中の高性能植物は、高負荷時の活性酸素を無害化する酵素を多く生成することで、光合成の効率を高めて、植物の成長を促進する。

豊田自動織機は、透明なプラスチックであるポリカーボネートで製造したサンルーフを展示した(図33)。従来のガラス製の場合20kgのところを11kgにまで軽量化した。1.54m2と他社の現行量産品よりも広い面積を持ち、周辺部品との2色成形による生産性向上も可能としている。

童夢カーボンマジックは、ホンダ「シビック」を使って、各パーツを鉄製から炭素繊維強化プラスチックに代替した場合の軽量化できる重量を示した(図34)。ボンネット、フロントバンパー、リアスポイラ、トランクリッド、ルーフパネルなどに炭素繊維強化プラスチックを採用することで、総計約23kgの軽量化を実現している。

Copyright © ITmedia, Inc. All Rights Reserved.

オートモーティブの記事ランキング

- SUBARUは次世代EyeSightで死亡事故ゼロ実現へ、ステレオカメラ×AIは相性抜群

- 「ラボなら良品率100%」、全固体電池の量産へ着実に進む日産

- IHI子会社でエンジン試運転のデータを4000台以上改ざん、約半数が仕様未達

- トヨタ「プリウス」のドアハンドルに不具合、13万台がリコール

- 船舶技術の最前線! 自律運航に風力アシスト、最新の極地探査船も

- 1台で2台分の輸送力、25mダブル連結トラックを関東−関西間で運行へ

- コネクテッドカーと家電が連携、クルマの情報を家族も把握できる

- リチウムイオン電池で発熱や発火が起きる要因を整理しよう

- EVワイヤレス給電協議会が設立、関西電力、ダイヘン、シナネンらが発起人に

- トヨタも採用する「バイポーラ型電池」、出力を向上できる仕組みとは