SONYの音楽プレーヤー「Rolly」、5つの設計課題:隣のメカ設計事情レポート(2)(3/3 ページ)

3.細部にもこだわる

ホイールのゴムの材質

ゴムの寸法精度はあまりよくないものです。おまけに伸び縮みもします。しかもRollyの足は、要はタイヤであって、転がるわけです。少しでも寸法が狂えば、設計が意図しない軌跡を描いて動きます。特に360度回ったときに大きく狂ってしまいます。しかしながらゴムの寸法が多少ばらつくのは常識であって、どう改善しようもありませんから、設計計算で許容範囲をある程度持たせていました。

そのうえで、できるだけ寸法精度のよいゴムを選定するようにしました。また、パールホワイトの筐体の場合、ホイールのデザイン指定色も白ですから、黄変しにくい材料にしました。エラストマなど、複数のゴムを候補として検討しましたが、寸法精度と黄変しにくさの両方において優れていたシリコンゴムを採用しました。

| 関連リンク: | |

|---|---|

| ⇒ | シリコーンゴム物性表・特性表 (エスケー) |

LEDの工夫

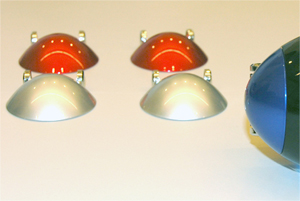

これ、全周光っていますよね?(写真8)

最近、携帯電話でもLEDを点灯させてデコレーションをするものが増えていますが、そういう場合、たいてい、LEDをたくさん使っているのです。ちなみにRollyではこの全周を光らせる部分にはLEDを2個(片側)しか使っていません。

透明のアクリルチューブを一周させ、光を導光させています。チューブの際にメッキ部品を置き光を反射させているのです。また、それらを合わせ鏡のように配置することで目の錯覚を起こしています。中は部品が詰まっているはずですが、ホイールの際を眺めると、そこがまるで空洞のように見えます。

4.AIBOの設計ノウハウを生かす

Rollyは机の上でも動かすことがあります。つまり机の上から落下する可能性があります。落下の際の耐久性についての議論も設計初期で行っています。解析やシミュレーションを行ったり、壊れやすい部分を強化したりはもちろんですが、AIBOでも採用していたとある細工をしました。

犬の耳やしっぽは、子供がついつい引っ張りたくなる部分でありますが、AIBOも同様だろうと考えました。例えば子供がAIBOのしっぽをぐいっとつかんで持ち上げて遊んでしまうと、その途中で部品が脱落してしまう可能性があります。AIBOは重たいので、ある程度の高さから本体が落下し、万が一、それが子供の足に直撃してしまったらケガをしてしまいます。

ですから、振り回せないように、ある一定の力が掛かることで耳やしっぽが外れるような設計にしてしまったのです。

Rollyのアームの部分ですが、設計検討をしている最中、「ここ、すぐ壊れそうだよね?」とDRに同席していた人たちから指摘を受けました。弱そうな部分を補強しようとすれば、肉を盛ったり、リブを入れたり、なんだかんだで形状がごつくなり、見栄えも損なってしまうでしょう。

そこで、AIBOの耳やしっぽと同じように、ある一定の力を加えることでアームが外れる構造にしました。アームを脱落させることで、中の機構に衝撃を伝えづらくします。また着脱しやすい構造になったおかげで、着せ替えアクセサリーが誕生したのは、一石二鳥でした(写真9)。

5.アームが半開き(でも、どうしようもないじゃないか)

写真10を見てください。アームがぴったり閉じていますね? これは実際、市場に出ているモデルです。

実は、量産に入る前のモデルだと、電源が入っていない場合、ほんの少しですがここが開いた状態になりました。ギアのバックラッシ分のすき間があり、それが重力に引っ張られて開いてしまうのですね。電源が入ってさえいれば、ギアの力で閉じてくれたのですが……。

これを「どうにかして」といい出したのは、機構設計のことをよく知らない上司たちでした。「こればかりはどうしようもないでしょ」と私はいい切り、会議から帰ってきました。

だって、そのすき間をなくすには、ギアのバックラッシをなくすしかないのです。バックラッシをなくす、ということは、すなわちギアが動かなくなることですよ? あり得ません。

その後、機構設計者たちを集め、このすき間問題について議論をしたのですが、案の定、私と同じように、「こればかりはどうしようもないね」とその場の誰もがいいました。

ただ、その中のうちの1人が、ふとこんなことをいったのです。

「ねえ大口さん、スピーカーに磁石付いてるでしょ。これ使えませんかね?」

つまり、アームに金属の破片か何かを付けて、その磁力でアームを引き寄せてしまえばよい、というわけです。

しかしそう簡単にいっても、磁力が強過ぎれば、逆に、開きたいときに開けなくなってしまう。「自分(ユーザー)の力で簡単に開くけれど、重力では開けられない」という、この絶妙な力加減は、実際モノを作って検証しないと分からないのです。

材料、厚み、大きさなど、さまざまな条件の金属片を手作りして、それらを試作品のアームに張り付けてみて、さてどれくらいの力で開くだろうか、という地味な実験を行うしかないのですが、1時間ほどで結果は出ました。このとき、金型はすでにできていましたが、型修正ならまだ間に合うというタイミングだったので、すぐに型修正依頼と部品追加をしました。

さて、その成果が、写真11です。

アームの内側に溝を切り、そこに金属片を張っています。デザイナーも「ここにワンポイント入るの、いいね」といってくれました。デザインにうまいことなじんでいます(写真11)。

現在、私たちはマーケットの反応見ながらRollyをどう進化させていくか検討中です。日本だけでなく、2008年の5月にはアメリカ、カナダでも発売しています。10月には欧州でデビューします。私たちのアフターファイブの楽しみから生まれた小さな卵は、海外へと飛び出していきました。

関連記事

ポメラが10周年、電子ペーパーを採用して折り畳みキーボードが復活、Kickstarterにも

ポメラが10周年、電子ペーパーを採用して折り畳みキーボードが復活、Kickstarterにも

キングジムは2018年5月15日、新製品『デジタルメモ「ポメラ」DM30』を発表した。価格は4万3000円(税別)で、同年6月8日から販売開始する。2018年度の販売目標数量は1万台だ。2016年10月に「DM200」を発売して以来、約1年7カ月ぶりの新製品登場だ。 ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

2018年6月8日発売のキングジム製の新製品『デジタルメモ「ポメラ」DM30』を分解する。 若手エンジニアたった1人のメーカー経営(前編)

若手エンジニアたった1人のメーカー経営(前編)

若手でマルチなエンジニアが、たった1人きりでデザイン家電開発に取り組み、世界的デザイン賞も受賞。今回はその開発の軌跡を紹介する。 童心に返る――春のおばかモノづくり祭

童心に返る――春のおばかモノづくり祭

仕事中には見ないでください!? 各地のモノイストから、おばか製品の数々が寄せられてしまったので紹介する。年に一回なので、笑って許して!

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- 幾何公差の基準「データム」を理解しよう

- Excelを使って周波数分析をやってみよう!

- AI活用機能を強化した「AutoCAD 2025」「AutoCAD Plus 2025」をリリース

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 「データム記号」の使い方と設計者が身に付けておくべき作法

- 位置度を考える上で重要な「最大実体公差」

- FreeCADってどんな3D CAD? 簡単なモデリングから始めてみよう

- 3D機構検証ソフトの最新版、干渉検証漏れ防止機能を搭載

写真8 LEDを点灯させたRolly

写真8 LEDを点灯させたRolly 写真9 取り外しできるアームは、着せ替えアクセサリーに

写真9 取り外しできるアームは、着せ替えアクセサリーに  写真10 ピッタリ閉じたアーム

写真10 ピッタリ閉じたアーム  写真11 アームの裏の細工:デザインにうまくなじんだ

写真11 アームの裏の細工:デザインにうまくなじんだ