HEV/EV用電池パックを管理するBMS回路の設計ポイント:電気自動車(1/2 ページ)

電池セルの状態を常に監視する目的は、充放電状態をチェックするだけでなく、電池セルを劣化させる恐れのある状況を防ぎ、電池パックの長期使用を実現することだ。電池管理システム(BMS)回路を設計する場合、高電圧や活線挿入への対応を考慮しなければならない。場合によっては、100個の電池セルを直列接続した状態で、電圧の測定が必要となる可能性もあるからだ。

新世代の高性能リチウムイオン電池は、実用的な自動車用電池として、その期待を満たす性能とコストを提供できるレベルに達した。このため、成長著しいハイブリッド車(HEV)と電気自動車(EV)に向けて、電池メーカーは活発な受注活動を展開している。

リチウムイオン電池の特性を十分に引き出すためには、電池セルの状態を常に監視しておかなければならない。それは、充放電状態をチェックするだけでなく、電池セルを劣化させる恐れのある状況を防ぎ、電池パックの長期使用を実現するためでもある。

そのためにHEV/EVなどでは電池管理システム(BMS)が必要となる。BMSの回路を設計する場合、高電圧や活線挿入への対応を考慮しなければならない。場合によっては、100個の電池セルを直列接続した状態で、電圧の測定が必要となる可能性もあるからだ。

BMSの主要機能

リチウムイオン電池セルの動作電圧は、一般的に満充電で約4V、放電した場合で約2Vとなる。この充電電圧と放電電圧は電池の種類に依存し、使用する電圧範囲も電池セルメーカーや自動車メーカーによって規定されていることが多い。

例えば、米A123 Sys-tems社の「ANR 26650M」12.3Ah電池セルは通常3.6Vに充電され、1.6Vまで下がると放電しきったと見なされる。

HEV/EVで使われる電池パックは、一般に出力が100V以下の電池モジュールを使って、最大400Vに昇圧して電力供給するように構成される。

BMSの機能は、電池セルごとの電圧と、温度などほかのパラメータを高い精度と分解能(標準12ビット)で測定しつつ、電池セルごとのわずかな不整合を補償して、電池セルの充電バランスを保ち、電池パックとしての動作寿命を最大化することである。

現世代のBMSでは、電池パック内でほかの電池セルより多く充電されている電池セルについて、両端の負荷抵抗を切り替えることにより、受動的に整合させる。ただし、この方法だと、電圧バランスを取る過程で発生する余計な熱を放散させるために、なんらかの熱対策を講じる必要がある。

専用ICでセルごとの電圧を測定

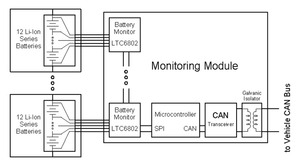

電池セルごとの電圧を測定する手法として、費用対効果が高いのは専用に設計された電池モニターICを使いこなすことである。Linear Technology社の「LTC6802」は、少ない部品で電池モジュールを構成することが可能なビルディングブロック方式のICだ。しかも、前に述べたBMSの性能要件をすべて満たしている。

このLTC6802は、直列接続された最大12個の電池セルの電圧を個別に計測できる。12ビットのA-Dコンバータを内蔵しているため測定精度は高い。電池セルの電圧が異なっていた場合は、計測値に応じて電池セルごとの電圧バランスを保つように制御する。また、温度測定やほかの測定ができる1対のA-Dコンバータ入力をオプションで備えている。

LTC6802に内蔵されたA-Dコンバータは、高い同相電圧の差動アンプと抵抗ネットワークを入力前段に構成するディスクリート方式とは異なり、抵抗ネットワークに依存せず、各セルの負荷は軽く均一なため、待機時は自動的にスタンバイ状態になって電力を節減できる。

また、LTC6802はマイクロプロセッサの標準的なスレーブI/Oチップとして機能するため、開発者がすべてのBMSアルゴリズムを独自にソフトウエアで記述して制御することが可能である。シリーズ製品の1つは、カスケード接続が可能なSPIポートを備えている。このため、多くの電池セルを積層した電池パックでも、マイクロプロセッサのSPIポートを介して管理することができる。この方法で実現したセル数の多いHEV/EV用電池パックをモニターするための基本トポロジーを図1に示す。

Copyright © ITmedia, Inc. All Rights Reserved.