電動自動車の最新技術(3/6 ページ)

リチウムイオン電池は価格低減が課題

リチウムイオン電池は、鉛電池やニッケル水素電池よりも非常に高い性能を持つ2次電池である。ニッケル水素電池で起こるメモリー効果がないのでいわゆる“継ぎ足し充電”が可能であり、鉛電池やニッケル水素電池を大幅に上回るエネルギー密度により機器の小型化、軽量化を実現できることから、携帯電話機やノートパソコンなどのモバイル機器には広く普及している。

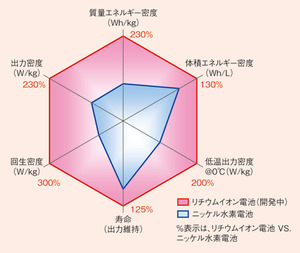

自動車にリチウムイオン電池を搭載する場合、市販車の2次電池として一般的なエンジンスタータ用の鉛電池を置き換えるだけでも、さまざまな利得が得られる。また、現行のハイブリッド車に採用されているニッケル水素電池と比較しても、性能仕様が高いことが知られている(図5)。

しかし、安全性、寿命、コストなど点からニッケル水素電池を上回る評価を得られず、2007年までは燃料電池車など、コスト度外視の研究開発車向けのみに開発されていたと言っていい。しかし、2008年以降、安全性と寿命については目処が立ち始めたこともあり、自動車メーカー、Tier1サプライヤ、電機メーカーがさまざまな提携、協力関係を構築しながら、量産ラインを続々と立ち上げている。景気後退局面に入ったことで、自動車、電機各業界の再編もにらみながら、今後もさまざまな動きが見られることになりそうだ。

各社が量産を垂直立ち上げ

ジーエス・ユアサコーポレーション(GSユアサ)の子会社ジーエス・ユアサ パワーサプライ、三菱商事、三菱自動車の合弁会社リチウムエナジージャパン(LEJ)は、2009年4月までに電気自動車向けリチウムイオン電池を年産20万セルで量産を開始する。当初は三菱自動車のi MiEV向けで、約2000台相当分となる。また、数年内には、滋賀県草津市の量産工場の整備を進めて年産100万セルにまで量産規模を拡大する計画だ。

さら大規模な量産立ち上げを計画しているのが、日産自動車、NEC、NECトーキンの3社が設立したオートモーティブエナジーサプライ(AESC)である。2009年度内に、年産で自動車1万3000台分で量産を開始し、2011年度までに初期の5倍となる年間6万5000台分まで生産体制を整える。最初の納入先は小型バッテリフォークリフトだが、2009年中に市販する富士重工業の「プラグインステラ」、2010年度からは国内と北米市場に投入する日産のハイブリッド車と電気自動車、ルノー-日産連合が、イスラエル、デンマーク、ポルトガル、フランス、テネシー州、横浜市で行う電気自動車プロジェクトなど、供給先は多岐に渡る。

トヨタ自動車とパナソニックの合弁会社パナソニックEVエナジーも、2010年に市場投入するプラグインハイブリッド車向けを皮切りにリチウムイオン電池の量産を2009年後半から開始する。一部報道によれば、2010年発売のハイブリッドミニバンにもリチウムイオン電池を採用するともいわれ、生産規模を一気に拡大する可能性もある。

今後の車載リチウムイオン電池の市場動向で最も気になるのが、パナソニックによる三洋電機の買収である。三洋電機は、ドイツVolkswagen(VW)グループ向けにハイブリッド車用リチウムイオン電池を供給する計画を発表しており、2009年3月までに国内に量産ラインを完成させ、2009年末からは年間で自動車1万5000〜2万台に相当する電池セルを生産する。さらに、プラグインハイブリッド車用も2011年までに開発し、2015年に生産能力を月産1000万セルに拡大する。三洋電機が、ハイブリッド車用ニッケル水素電池を本田技研工業や米Ford Motor社に納入していることを考えれば、トヨタ-パナソニック連合の車載2次電池市場シェアは一気に高まることとなる。

日立製作所は、米General Motors社(GM)が2010年から年間10万台以上の量産を計画している次世代ハイブリッド自動車向けのリチウムイオン電池システムを受注した。グループ会社の日立ビークルエナジーが製造する。なお、プラグインハイブリッド車「Volt」の2次電池は「日立製ではない」(GM)という。

リチウムイオン電池を搭載した市販車の第1号となりそうなのが、2009年6月の発売を予定しているDaimler社の高級ハイブリッド車「ベンツS400 Blue HYBRID」である。2次電池を含めて、モーター、インバータ、DC-DCコンバータなどのハイブリッドシステムはドイツContinental社が供給する。2008年末からベルリンで100台以上の規模で実証実験を開始する電気自動車「Smart ED」にもリチウムイオン電池を搭載する予定である。Continental社は、2008年9月からニュルンベルグでリチウムイオン電池モジュールを年1万5000台規模で量産を開始しており、短期間で量産規模を2倍に拡大することも可能だという。

大型リチウムイオン電池に特化

2009年からの採用に向けて、各社の車載リチウムイオン電池の仕様が公表されている(表1)。基本的には、ハイブリッド車用では走行時のパワーに直結する出力密度を、何よりも航続距離が重要視される電気自動車ではエネルギー密度を重要視した開発を進めている。

国内初となる本格的な車載リチウムイオン電池工場を立ち上げるLEJは、親会社のGSユアサが10年以上前から大型アプリケーション向けのリチウムイオン電池を手がけている。LEJ技術・製造部担当部長の西山浩一氏(写真6)は「車載鉛電池が総売上高の80%を占めるGSユアサが、企業の成長性を考えれば大型リチウムイオン電池を手がけるのは当然のこと。当初は人工衛星、有人潜水艇などに展開していたが、年間10億円程度と小さなビジネスにとどまっていた」と語る。その後、GSユアサは産業用途にもリチウムイオン電池事業を拡大し、鹿児島市の路面電車の架線電圧補償システムや、半導体工場などで使われている無人搬送車(AGV)などにも展開して行った。「しかし、これらの産業用途も年間10億円程度にしかならなかった。特に、電車関連での展開では、量産規模をさらに拡大して低価格にする必要があった。そこで2007年に出てきたのが車載向けの案件だった」(西山氏)という。

LEJが、i MiEVに提供する「LEV50」は、GSユアサがAGV向けに販売していた製品をベースに、主に軽量化と長寿命化を図った(写真7)。特に、軽量化という観点では、電気自動車で重視されるエネルギー密度をセルで109Wh/kg、4セル並べたモジュール「LEV50-4」で99Wh/kgにまで向上している。西山氏は「安定な電極材料を使用したリチウムイオン電池としては、十分な性能を実現できたと考えている。LEJの最大の特徴は、GSユアサで10年以上の実績を持つ大型リチウムイオン電池の信頼性や寿命確保のノウハウだろう。車載リチウムイオン電池にはさまざまな企業が参入しているが、大型リチウムイオン電池を量産した実績を持つのはGSユアサ、すなわちLEJだけだ」と強調する。

性能面の課題としては放置寿命を上げる。LEV50は、25℃の環境下で充放電を1000サイクル繰り返しても初期の85%の充電容量を確保できる。これは、満充電で160km走行できるi MiEVに当てはめれば約16万kmの走行距離に相当することから、サイクル寿命については問題ないという。

しかし「リチウムイオン電池の性能評価で最も難しいのが、満充電の状態で放置した場合の寿命だ。自動車の場合、携帯電話機などのように24時間ずっと放電させる使用法は考えにくい。充電したまま数日ガレージに放置することは当たり前と言っていい」(西山氏)。LEV50は、25℃環境で満充電して放置した場合、10年後の容量維持率は65%と予測しているが、さらに改善を進めて行く方針だ。

車載リチウムイオン電池の最大の課題は価格である。i MiEVの車両価格は400万円程度が予想されているが、そのうちリチウムイオン電池が200万円を占めると言われている。LEJでは、量産拡大によるコスト低減を目指しているが「LEV50は、自動化したラインで生産する前提で設計しており、電池メーカーとしてできる限りの努力はしている。さらなる低コスト化には、極板、セパレータ、電解液用の活物質など材料サプライヤの協力も必要だし、電気自動車の市場規模が年産10万台クラスになるなどのインパクトも必要になるだろう」(西山氏)とした。

ソニーエンジニアのベンチャー

ラミネート型セルを使ったリチウムイオン電池製品を手がけるベンチャー企業エナックスの社長である小沢和典氏(写真8)は、リチウムイオン電池という製品を世界に先駆けて商品化したソニーで事業立ち上げに携わったことで知られる。

エナックスでは、1998年からソニーが対象としなかった大型製品向けリチウムイオン電池の開発を開始した。2000年には、高安定の電極材料として知られていたマンガン系正極材料とラミネート型セルによる製品開発に成功している。小沢氏は「安全性をつきつめた結果、マンガン系正極材料とラミネート型セルの採用を決めた。ラミネート型セルは、湿度に弱い、エネルギー密度を高めるのが難しい、使用しているうちにラミネートが膨張するなどの問題があったが、高い安全性もあって2001年から自動車メーカーなどから声がかかるようになった」と語る。開発パートナーも多く、2006年には村田製作所とハイブリッド車向け製品で技術提携を締結し、2008年にはContinental社がエナックスに16%出資する形で共同開発を推進することとなった。また、2004年には、日野自動車と非接触充電技術に関する共同開発成果を発表している。

エナックスでは、ハイブリッド車、プラグインハイブリッド車、電気自動車の3種類に分けて製品開発を進めており、各自動車メーカーにサンプル提供を行っている。性能については「充放電速度の目安となる出力の高さが最大の特徴となるだろう。充電器の性能にもよるが、満充電まで分単位となる急速充電が可能だ」(小沢氏)という。また、サイクル寿命についても、5000〜6000サイクルの充放電で初期容量に対して80%容量を確保しており、仕様によっては8000〜9000サイクル経過後でも90%容量を維持する性能も実現できるという。

量産工場は、山形県米沢市と中国に合弁工場を2カ所持つ。小沢氏は「2013年の販売モデルに搭載するため、2010年ぐらいから量産対応して欲しいという顧客からの要望はある。コストについては、将来的な目標ではあるが電気自動車1台あたり100万円程度にまで下げられるよう努力したい。セル生産は自動化できるものの、モジュール化、パッケージ化は手作業で行うので、人件費コストを下げるためにも中国工場で生産することも必要になる可能性がある」と話す。

Copyright © ITmedia, Inc. All Rights Reserved.