ニブリングで紙のように薄い板を抜く:微細加工の現場(2)(2/2 ページ)

小さくて複雑な形状をプレスで作るには、専用の金型を作らなければいけない。職人がプレス機で1つ1つ手作りする方法もあるが、その人の熟練度も左右するし、たくさん作れない(作れたとしても、寸法がばらつく)。この工法ではプレス型作成が自動化できるため、作業者の熟練度によらない微細加工が可能だ。

世の中の電子部品はどんどん小さくなってきており、微細加工の世界もどんどんミクロになってきている。このような微細加工の自動化技術は今後より要求されてくるだろうし、後継の人材への技術伝承にも有利だろう。

金型を用意せずに、金型で作ったっぽく……

「当社の工法の一番の強みは、試作でも、量産で使う材料をそのまま使えて、加工状態も忠実に再現できるところなんです」(荒木氏)。

同社が得意としているのは、量産時のプレス断面の再現だ。それが、どういうときに要求されるのか?

プレスで抜くと、せん断部にバリが発生する(端が抜いた方向に若干めくれる)。精密機器では、この小さなバリが組み立てや性能(電気的接触など)に響いてしまうことがある。何十万台レベルの量産は、当然、金型を作っての順送プレスでないと対応できない、つまりバリが必然的に生じる。

その対策としては、以下が考えられる。

- 量産時、バリ取り工程(面打ち)を追加する

- バリを見込んで設計する

CADや図面上で検証し切れればよいが、微細な部品でのコントロールはそう単純ではない。やはり、実物を作っての検証が望ましいということになる。そこで、ワイヤカットやレーザーでカットして部品製作をしてしまうと、せん断面にはバリが出ず、真っすぐになる。つまり、量産時の部品の状態を再現できない。

この工法なら、パンチをしていくので、バリができる。「量産とまったく同じとはいきませんが、かなり近いバリを再現することができます」(荒木氏)。しかも新規で金型を作らなくてもよい。上記の問題を解決することができるというわけだ。

またこの工法では、薬品や油を使わないため、メッキの掛かった板材をそのままカットするのにも向いている。ワイヤカットやエッチングでは、加工時の水がメッキに付着し、腐食してしまう。

ニブリングの利点と、適用できないこと

同社が説明するニブリングの利点は、以下だ。

- 成形加工に伴う展開寸法の調整や設計変更に柔軟に対応できる(金型を新規で作らないため、NCデータを修正すればよい)

- メッキの掛かったシート部材で、プレス加工が可能。加工時に薬品や油を使わないため、メッキが劣化あるいは腐食しない

- 曲線を含む形状も、専用の金型を作らなくてもいい(特殊な場合を除く)

試作がメインだが、条件によっては量産に対応できるぐらいの数も作れる。量産ができるかどうかは、まずワークサイズ(300×300mm、制御範囲は240×240mm)に対し、そこに収まる寸法の1シートでどのくらいの部品数が取れるかが肝心だ。要は、量産設備のように、一定の長い期間機械を占有できないから、機械が加工のために空けられる時間内で、かつ何個作れるのかによる、ということになる。

ニブリングによる量産対応が不向きな場合、あるいは適用メリットがない条件は、主に以下のとおり。

- 外形がワークサイズに収まらないもの(□240mm以上)

- 寸法が微小でないもの

- 板厚が厚い(0.3mm以上)

- 高い寸法精度は不要(0.5mm単位以上など)

- 微小でない部品を大量に作る

*高精度パンチプレスで加工できないものは、ほかの設備で対応する

何も考えずに使おうとしては、高価になるだけというのは、どの工法でも同じことがいえる。

「当社の技術を一番に選んでくださいとはいえません。条件により、エッチングやレーザー加工を選択した方がいい場合も当然あります。ただ、設計される方の頭の中にある工法の選択肢が1つ増えることは、設計においても有意義なことですよね」(荒木氏)。

また本連載もまた、皆さんの頭の中にある選択肢を増やすきっかけになれるなら幸いだ。

P-cubeは、思い切って高価な高精度パンチプレス機を導入したことで、日本で数社しかないニブリング微細加工メーカーになることができた。

微細加工の世界といえば、「こんな小さいものが作れる!」「これが作れる人は、世界で1人だ!」という部分ばかりが強調されるもの。非常に高い技術力を持っていても、それのみがメシのタネになるとは限らない。単にナンバーワンを目指すだけではなく、頭をもう一ひねりし、「どうすればオンリーワンになれるのか」考えてみる!――それが今回の同社からの学びではないだろうか。

Copyright © ITmedia, Inc. All Rights Reserved.

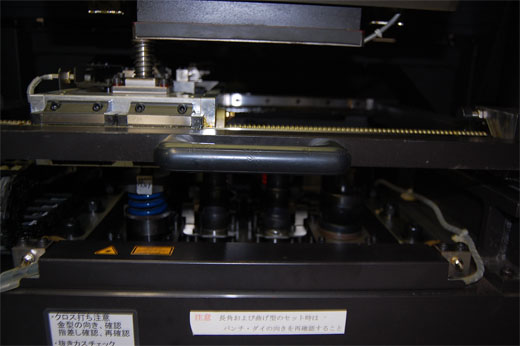

ニブリング加工をしている様子

ニブリング加工をしている様子 工場長 荒木 豊昭氏

工場長 荒木 豊昭氏