高精度位置決めを1工程で 〜In-Sight AlignPlus:生産タクトを改善する

コグネックスがプレアライメントなしで高い精度の位置決めを実現するIn-Sight AlignPlusを発表。サーボなどと連携して製造装置の誤差を吸収する

コグネックスは2010年11月10日、アライメントシステム用ソフトウェア「In-Sight AlignPlus(インサイト アラインプラス)」を発表した。太陽電池、二次電池、液晶・有機ELパネル、多層基板などの製造ラインを主要なターゲットに販売を行うという。日本国内で年間500セット程度の提供を目指す。

ライセンス形態は、ライセンス料なしのベーシックライセンス、ベーシック版の2倍の精度である標準精度オプションライセンス、ベーシック版の4倍の精度である高精度オプションライセンスの3つで展開する。標準精度以上のオプションライセンスは18万1500円からとなっている。同社ではIn-Sight AlignPlusの販売に際して、実際の稼働を体感してもらうべく東京と大阪に「移動デモ車」を用意、問い合わせがあれば移動デモ車で直接挙動を見せられるように用意しているという。

In-Sight AlignPlusはコグネックスが提供するFA向けカメラモジュール「In-Sight Micro 1400」に搭載して利用する。モーションCPUやサーボシステムと連携し、製造装置側ステージなどのモータ制御部の誤差を含めてIn-Sight AlignPlusが制御を行って、高精度の位置決めを一度に実施する仕組み。利用者側は、プレアライメント工程に必要な設備投資が不要となるため、工数短縮や設備投資削減が見込める。また、GUI操作環境であるVisionViewを利用することでキャリブレーションが比較的容易に実施できるよう工夫されており、メンテナンスに伴うライン停止時間を最短で収められる利点もある。

半導体や太陽光発電パネル製造などの領域では技術革新が著しく、生産技術の微細化・高精度化が進んでいる。こうした領域では数μm以下の誤差範囲の精度が要求されており、生産効率を高めるためには精度の高いアライメント(位置決め)の実現が必須となりつつある。

通常、高精度の位置決めを行う際は、数?のズレを1μm以下まで調整する必要があるため、工程を複数に分け、プレアライメントを行って徐々に精度の高い位置決めを行っていく必要がある。また、数μm以下の精度が求められるケースでは製造装置メンテナンスなどでネジの締め具合が変動したり振動が発生した場合にはすべての設定をやり直す必要がある。工程が複数となることから多くの設備投資が必要なうえ、ささいな変化でも設定を都度やり直す必要があるため、ライン停止時間が長くなるなどの課題があった。また、製造設備そのものにも高い精度が求められるため、製造設備1台当たりのコストも高額になる傾向がある。

「アライメント処理は製造装置側の集合誤差に着目した方法で実現している。例えば前後、左右といった単純な挙動だけならば精度上問題がない機器でも6軸モーションや複数ロボットの協調動作ではおのおのの誤差の積み上げが問題となる。このため、直接“見る”ことで調整を行っていき、製造装置側のすべての誤差を補正していくことが最も効率が良い方法だと考えた」(コグネックス MVSDマーケティング本部 本部長 池田 政昭氏)。

通常の位置決め工程でプレアライメントが必要となるのは、アライメントシステム側の画像視野角が狭いことが理由の1つだ。今回発表したIn-Sight AlignPlusでは視野が6?と広いため(通常は4?程度)、一度に高い精度まで追い込みを行うことができるようになっている。また、一般的なアライメントシステムでは200〜500万画素とデータ量の大きな画像で処理するために1回の位置決め処理に時間がかかることがボトルネックとなりやすいが、In-Sight AlignPlusでは30万画素カメラ2台の画像処理で済むため非常に高速になっている。

このほか、In-Sight AlignPlusでは、作業担当者レベルで位置決め設定を自動で行えるため、メンテナンスからライン再開までのダウンタイムが少なくて済み、導入時のオペレーショントレーニングが不要なことも特徴だ。

同社では今後、アライメントシステムそのものの提供だけではなく、システム導入企業のライン全体を見たうえでタクト短縮を提案するなどのソリューション提供も積極的に行っていくという。

「高精度の製造装置がなければ微細な製造工程の製品を製造できないというわけではなく、装置がある程度“ざっくりとした”挙動のものであったとしても、このアライメントシステムを利用することで製造装置側のブレを吸収することができる。製造装置側に設備投資をして精度を高めるよりも低コストで効率的な方法になるはずだ。これにより、大規模な設備投資が難しい中小規模企業であっても既存の製造装置を基に従来以上の精度の製品を生産することも不可能ではない。われわれの技術を皆さんに広く伝え、モノづくり力を高められれば、と考えている」(コグネックス MVSD営業本部 本部長 北山 基樹氏)。

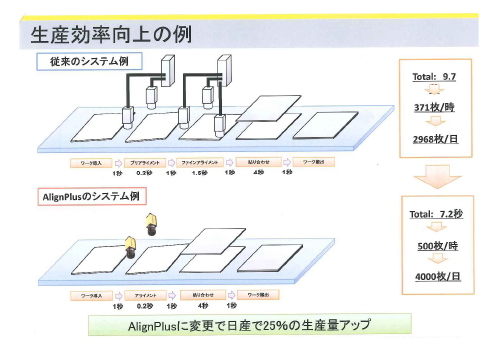

In-Sight AlignPlus利用時の生産効率向上の例(同社発表資料より)

In-Sight AlignPlus利用時の生産効率向上の例(同社発表資料より)上はプレアライメントが必要な従来の工程の例、下はIn-Sight AlignPlusを使った工程の例。工程が少なくて済むうえ、1回のアライメントに必要なカメラ台数も2台で済むため、製造スループットが向上する

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

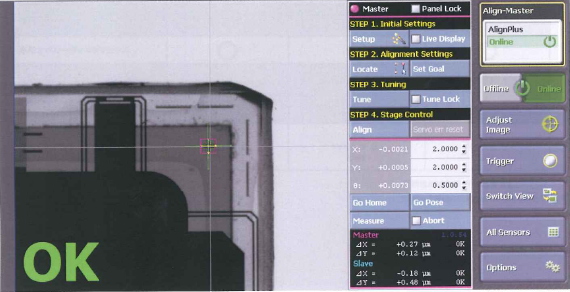

VisionViewによる操作画面例

VisionViewによる操作画面例