明るく楽しい職場からしか良い物は生まれない:メカ設計イベントレポート(17)(1/3 ページ)

従業員満足を高めなければ、顧客満足も生まない。この厳しいご時世で、従業員満足度は何かとないがしろにされがち。それでいいの?

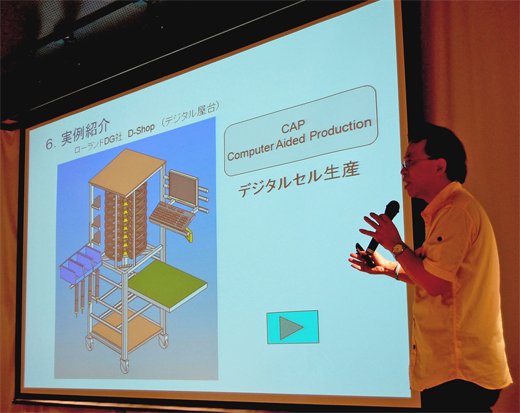

2011年7月23日、長野県の中小企業の3次元CADを操る技術者を中心にして集う議論イベント「SWCN(SolidWorks Club of Nagano) 3rd Impact」が長野県塩尻市で開催された。その基調講演では、ローランド ディー.ジー.(浜松市、以下「ローランドDG」)在職中に「デジタル屋台(D-Shop)」というユニークな生産方式を立ち上げたことで脚光を浴びた関ものづくり研究所 関伸一氏が登場。同氏は現在、中小企業の現場改善支援に携わり、静岡理工科大学など理工系大学の非常勤講師も務めている。

「明るく楽しい職場からしか良い物は生まれない」――それが関氏の考えるモノづくりの大きな柱の1本である。

言うまでもなく、日本の製造業はいま経済的に非常に厳しい状況だ。本イベントに参加した人たちの勤める企業の多くもやはり厳しい状況。参加者の皆さんは非常に多忙な日々を送っている。そして楽しいことよりは、苦しいことの方が多いと感じている人が大半ではないだろうか。そのような状況下におかれる人たちは、果たしてどう受け止めるのだろう。

少なくとも、「苦しいこと」が好きな人は、いないだろう(いたとしても希少だろう)。関氏の経験からの学びは誰もが得たいところではないだろうか。仕事の全てが楽しくなることは難しいかもしれない。けれど、せめて「苦しみ」の一部でも「楽しさ」に変わっていくなら、どんなにいいだろうか。

本稿では、講演で語られた関氏の実践する「明るく楽しいモノづくり」のための仕掛けづくり(人づくり)を紹介する。今回は、生産、設計、経営と広く俯瞰(ふかん)した内容となる。

モノづくりの要素と資格とは

関氏の考える「モノづくりの要素と資格」とは、以下の5つだ。

- S=Safety(安全):お客さまの使用中の安全はもちろん、生産時の作業者の安全も確保する(絶対的最優先事項である)。

- E=Environment(環境):製品生産時、使用時、および廃棄時の環境負荷を最低限とする。

- Q=Quality of Products(品質):お客さまに“良品のみ”をお届けする。

- C=Cost(価格):お客さまに納得していただける価格で販売する。

- D=Delivery(納期):お客さまが希望する日時に納品する。

上記のSとEを担保した上で、顧客の立場になってQを決める。その上で、CとDを決定する。これが、モノづくりの世界で競争する資格だと関氏はいう。今や弱体化してしまった日本メーカーが立ち直るには、この5つの要素と資格の見直しが重要であるとのことだ。

「近頃の自動車業界は、品質(Q)が欠けているような気がします」と関氏は言う。「最近、Qについて疑問を持っています。私はよく『勘違い品質』と言っていますが、最近の国産車って、どうも『走る』『曲がる』『止まる』という自動車本来の機能を削っているような気がしてなりません。そこで何に力を入れているかと言うと、『シートレイアウトがいろいろ変わります』『格納場所がいっぱいあります』『メータの色が変わりまっせ』――『何だそれ?』という話です」(関氏)。

TOCは当てはまらない

生産管理といえば、よく登場するエリヤフ・ゴールドラット(Dr. Eliyahu M. Goldratt)博士の「TOC(制約条件理論)」。しかしTOCは製品のライン生産では成立しないと関氏は考えている。それが、デジタル屋台を考えるきっかけとなったという。「ライン生産の問題点は、チャップリンやドラッガーによって50年以上前から指摘されていました」(関氏)。すなわちそれが、「暗くつらいモノづくり」を導いているというのだ。そして自動車が組まれるのも、その多くがライン生産だ。『勘違い品質』なモノづくりに追い込まれた理由の1つはそこにあるという。

TOCとは、「工場の生産性は、ボトルネック工程の生産性以上には絶対向上しない」というシンプルな原則に基づき、問題となる工程に改善活動を集中させる、あるいはその工程の前にバッファを設けるなどして生産性をコントロールすることだ。TOCは製造業の現場における認知度は高まっているものの、「分かっているようで、分かっていない人が多い」と関氏はいう。

ラインに乗せて物を作るとき、標準組立時間が等しくなるように工程設計をするが、実際には組み立て時間のばらつきを一切なくすことは不可能であり、ボトルネックは必ず発生する。しかもいつ、どこでそれが発生するか分からない。つまりボトルネック工程が特定できない。昔の日本製造業は、苦しいながらも何とかボトルネック解消に「あの手」「この手」で対応し、品質と生産性を高めてきた。しかし、それでは到底追い付かないほどの生産性が求められているようになってしまった。

このような生産ラインのボトルネック問題にいち早く気がついた関氏は「ボトルネックが他工程に影響しないようにすればいい」と考えた。それが「一人完結セル生産」だった。

デジタルモノづくりの基本的な考え方

「一人完結セル生産」の一形態である「デジタル屋台」とは、1つの製品の全ての組み立て(大規模アセンブリ)を1人の作業者に任せるシステムだ。ラインによる流れ作業ではないので、もし1人の作業者が大きく遅れてもほかの作業者に全く影響しないというわけだ。

このシステムでは、1人1台を任せることで作業者のマインドを高めながら、作業のストレスをできる限り除いて付加価値の高い作業に集中してもらうためのさまざまな工夫がこらされている。

「『いまから不良品を作ろう』と言う人は誰一人としていません。それなのに不良品ができちゃう。人間だからしょうがないのです」(関氏)。

人がミスをする理由は、主に集中力、注意力、記憶力の低下だ。それが人間の弱いところであり、「忘れる」という人間が生きていく際に不可欠な特性の表れでもある。なので、人の精神力に頼るということ自体にそもそも無理がある。

デジタル屋台では、作業者が集中力を使わずに判断できるように、ネジ締めの自動カウント、使用ネジの自動提供など、センサーやITをうまく使って一部の作業を自動化している。ただし、プリンタのヘッド面調整など、手先の器用さが必要な作業は自動化しない。

「時間のノルマを決めないこと」もこのシステムの大きな特徴だ。「何時までに」ではなく、「時間がかかってもいいので、とにかく定められた品質にする」。「何時までに」にしばられて、定められた品質に満たない物を作ってしまうことの方を問題視しているからだった。まさに、先述のQCDの話に通じる。

デジタル屋台では、時間のノルマはなく、生産性はあくまで作業者のやる気に依存している。「それだと怠ける人も出てくるのでは?」ということで、監視体制を強化すればいいのだろうか? しかし作業者を過度に監視することが、かえって作業者のやる気をそいでしまうことになりかねないと関氏は考える。

Copyright © ITmedia, Inc. All Rights Reserved.

関ものづくり研究所 関伸一氏

関ものづくり研究所 関伸一氏 SWCN 3rd Impactの開会:(左)司会進行の日置電機 水出博司氏、(右)開会あいさつを務めたエイト 石子仁氏

SWCN 3rd Impactの開会:(左)司会進行の日置電機 水出博司氏、(右)開会あいさつを務めたエイト 石子仁氏 「デジタル屋台」の概要

「デジタル屋台」の概要