車のエンジンにも使われるスライド構造の仕組み:メカメカリンクで設計しよう(8)(1/2 ページ)

スライダクランクの代表例でスライド機構の仕組みについて解説。ほかにもスライド機構設計のキモを紹介する。

前回は、回転運動を行うクランク機構を使った応用例を紹介しました。今回は、四節リンクのジョイントのうち、1つのジョイントを滑り対偶(スライド構造)としたスライダクランク機構を紹介します。まずは「スライダクランク機構とはどんな機構か?」を確認しましょう。

【No.30】スライダクランク機構

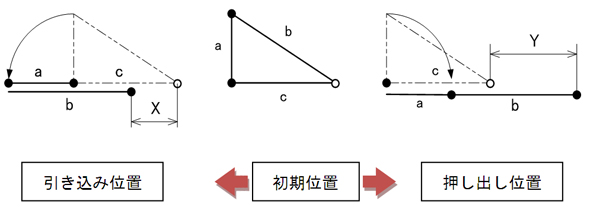

駆動リンクが回転すると、中間リンクに引っ張られたり押されたりして支点(水色の丸)が長穴で規制された溝の中を直線運動する構造です。

図1のアニメーションから、駆動リンクが時計でいう12時の位置(垂直位置)を基準として回転させると考えた場合、9時の位置(死点)のストロークXと3時の位置(死点)のストロークYでは、X<Yという関係になることが分かります。

図1の動作を頭の中でイメージすると、時計でいう12時の位置(垂直位置)からリンクAを左右に同じだけ回転したときのピンの移動量は同じであるように想像してしまいます。

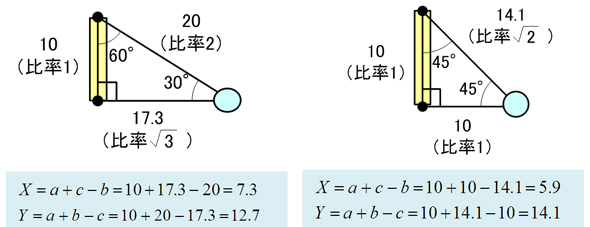

そこで、本当にストロークが異なるのか計算で確認してみましょう。

初期位置でのリンクは直角三角形をなしています。

引き込み位置におけるピン中心点の移動距離Xは、次のように表されます。

X=a+c−b

押し出し位置におけるピン中心点の移動距離Yは、次のように表されます。

Y=a+b−c

上記では、長さ寸法がa,b,cとなっており、イメージがつかめません。そこで直角三角形であることから三平方(ピタゴラス)の定理「a2+c2=b2」を利用し、一般的に三角比として覚えられている「a=1、b=2、c=√3(1:2:√3の比)」と「a=c=1、b=√2(1:1:√2の比)」の2種類の比率を使って、キリのよい数値を当てはめて計算してみると、はっきりと違いが出ることが分かります(図3)。

【No.31】自動車のエンジンに使われるスライダクランク

スライダクランク機構を実用化した代表的な機構に、自動車のエンジンがあります。

上記No.30の機構と自動車のエンジンを比較して決定的に違うのが、動力源となるジョイントです。No.30ではクランクの支点にモータなどのアクチュエータが動力を与えるという前提でスライド運動を実現させます。

しかしガソリンエンジンの場合、シリンダーの中に噴射した燃料に着火・爆発させることでピストン側から動力を得ます。このときに問題になるのが、ピストンの死点位置では回転動力が途絶えることです。

エンジンでは多気筒(通常3〜6シリンダ)の物が一般的で、1つのシリンダが死点にあっても、ほかのシリンダが死点を外れていることにより、クランクシャフトに回転動力を連続して与えることができるのです。

6気筒クランクシャフトの製造工程〜羽根付き餃子みたい〜

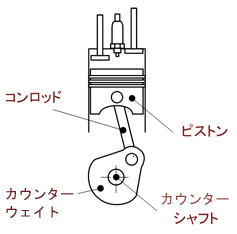

図4に示した自動車エンジンの下部で回転しているものをクランクシャフトと言います。クランクシャフトには、ピストンやコンロッド(ピストンとクランクシャフトを連結する)で生じる振動を軽減するための「カウンターウェイト」と呼ばれるバランサーが付けられています。

「クロスプレーン」形式と呼ばれるクランクシャフトの場合、4気筒エンジンであれば1番目と2番目のカウンターウェイトは90度の位置関係にあり、2番目と3番目、3番目と4番目も同様に90度ずつ位相がずれています。

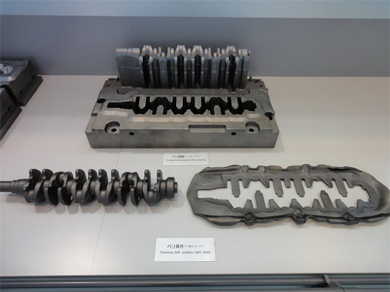

先日、愛知県名古屋にある「トヨタテクノミュージアム産業技術記念館」に見学に行った際、クロスプレーンのクランクシャフトの製造工程が展示されていましたので紹介します。

下記の写真では、6気筒エンジン用のクランクシャフトのため、120度位相に製造していきます(トヨタテクノミュージアムで撮影しました)。

1.鍛造によって、荒地成形

2.バリ抜き

3.クランクピンを120度位相にねじる(結果、カウンターウェイトも120度位相となる)

4.必要部分を機械加工する

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 「デザイン経営」とは? なぜデザインが経営に貢献できるのか

- 3σと不良品発生の確率を予測する「標準正規分布表」

- パナソニックが再生家電を売る理由、サーキュラーエコノミーだけが目的ではない

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

- 幾何公差の基準「データム」を理解しよう

- ARで掃除した経路をリアルタイムで可視化、ダイソンが無駄のない掃除体験を提案

- 電子部品の熱課題を解決、発熱から放熱までを一括解析するサービス

- いまさら聞けない 製品設計と設備設計の違い【後編】

図1 スライダクランク機構

図1 スライダクランク機構 図2 支点ストロークの検証

図2 支点ストロークの検証 図3 動作位置によるストローク差を確認

図3 動作位置によるストローク差を確認 図4 自動車エンジンのピストン運動

図4 自動車エンジンのピストン運動

鍛造は、素材を熱間成形した際に余った材料が、「羽根付き餃子(ぎょうざ)」の羽根みたいにはみ出す!

鍛造は、素材を熱間成形した際に余った材料が、「羽根付き餃子(ぎょうざ)」の羽根みたいにはみ出す! 「羽根付き餃子」の羽根を取った状態。この時点で、カウンターウェイト(カウンターバランサー)は、まだ180度位相で成形されている!

「羽根付き餃子」の羽根を取った状態。この時点で、カウンターウェイト(カウンターバランサー)は、まだ180度位相で成形されている! 熱間加工でカウンターウェイト同士の中間にあるクランク軸をねじっている!

熱間加工でカウンターウェイト同士の中間にあるクランク軸をねじっている! クランク軸の表面にねじった痕(あと)が見える!

クランク軸の表面にねじった痕(あと)が見える! 完成!

完成!