平たいポメラ DM100の薄型・軽量設計の軌跡:隣のメカ設計事情レポート(8)(2/4 ページ)

B社の軽量・薄型設計技術

B社は、薄型筺体設計のプロフェッショナルだ。B社にとって、DM100の筺体・機構自体は、基本的に、過去に経験した設計の応用をすればよいだけだった。今回の設計では、彼らの技術やノウハウがふんだんに盛り込まれた。

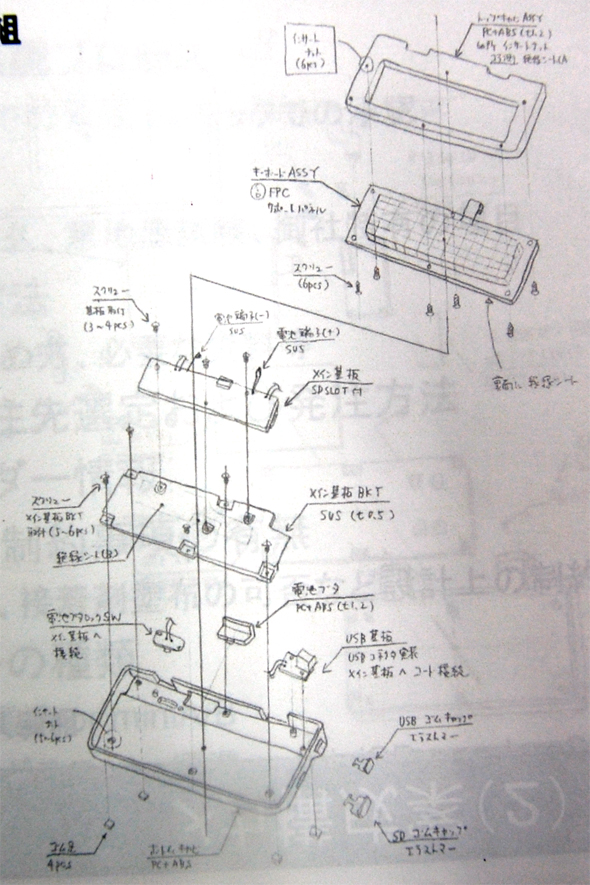

キングジムが要求事項をB社に伝えたところ、すぐに以下のような資料が戻ってきた。

上図、部品構造の描かれたポンチ絵は、市場に出た物と大きく変わらないと言う。薄型・軽量設計のポイントは、基本的に「ひたすら肉抜きする」「部品のやりくりや組み立てを工夫する」ということになるが、B社はそのための設計バリエーションを非常に多く持っていたのだ。

B社の技術のおかげで大きな問題こそなかったものの、小さな問題が積み重なり、開発期間は予定より数カ月後伸びてしまうことになった。

当然、単に減らせばいいものではない。市場に出して問題ない剛性を保ちながら、軽量化しなければならない。記者が取材中も、立石氏が持ち込んだDM100の試作部品たちが、ピチッ、プチッと、破損する。それだけ、部品形状はギリギリだった。

2011年1〜2月の半ばにかけた手作り試作(切削品での試作)では、3台の実機を製作。プラスチック部品やゴム部品は切削加工で製作し、1台につき150万円。その3台の試作機は、A社、B社、そしてキングジムそれぞれに割り当てた。

しかし、A社とB社、それぞれにあてがわれた2台は落下・衝撃試験を繰り返すうちに、“壊れては接着し”を繰り返し、やがて満身創痍となって使い物にならなくなってしまったと言う。キングジムは自社で確保していた試作機を両社に譲ることになったが、それもやがて壊れてしまったとのことだ。

華奢(きゃしゃ)でもろかった部品たちは、やがて落下試験も立派にクリアできるようにまで強く成長していく。

材質変更

設計初期の段階では、全部品中でサイズが大きめな物の材質変更を検討していった。

まずLCD側筺体のトップパネルをアルミダイキャストで製作する場合、118gになるところを、マグネシウムダイキャスト製に変えることで80gに抑えることができた。アルミと比べ、マグネシウムはコストアップになるが、1gでも軽くしたいような状況で、38gの削減の貢献は大きかった。

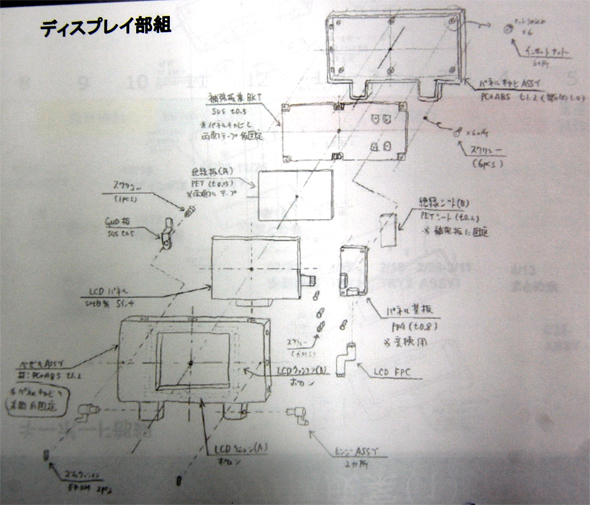

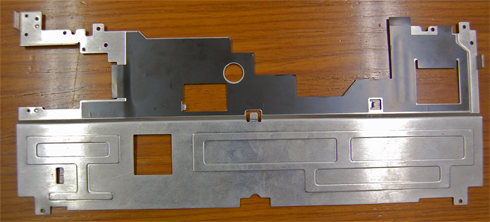

t=0.6mmのSUS304製のキーボード補強板も、t=0.8mmのA5052に変更することで、53g削減。上記部品の材料の変更だけで、91gの削減がかなった。

しかし、それでもまだ437g。少なくとも、あと38g削減する必要があるということだ。たかが38g、されど38g……。

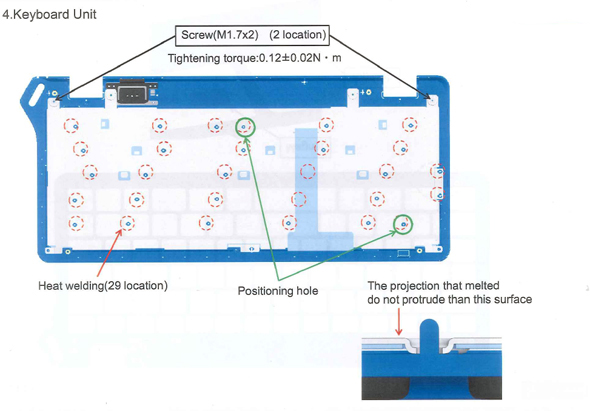

ネジを止め、熱溶着を多用する

ネジは、意外とかさばり、重さにも響く。キーボード側筐体ユニットのほとんどを占めるキーボードユニットは、極力ネジを排除し、熱溶着で部品を固定していった。それは、「B社の薄型設計技術の真骨頂」であり、薄型キーボード実現の肝だと立石氏は言う。

DM100のキーボードユニットの背面は、おびただしい量の熱溶着が確認できる。できるだけたくさんのポイントを熱溶着することで、強度を高めているということだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

DM100の構想図(開発初期)

DM100の構想図(開発初期) DM100のトップパネル

DM100のトップパネル DM100のキーボード補強板

DM100のキーボード補強板 キーボードユニット背面

キーボードユニット背面 熱溶着(Heat welding)の指示図(手作り試作時):赤い点線の丸、29カ所に熱溶着

熱溶着(Heat welding)の指示図(手作り試作時):赤い点線の丸、29カ所に熱溶着