ヘラ絞り一家の日常を変えた製品開発:【企業訪問】川崎町工場奮闘記(1/2 ページ)

今回は、川崎市のヘラ絞り加工に携わる企業を紹介する。一家で、日々難題にチャレンジし続けて技術を磨きながら、自社製品開発にも取り組み始めた。

ヘラ絞り加工を専門とする川崎市の相和(あいわ)シボリ工業(以下、相和シボリ)は、家族だけで経営する、ごく小さな企業だ。加工現場で働くのは、創設者である社長の大浪忠氏、その妻の大浪美津江さん、そしてその長男の工場長 大浪友和氏の3人。その全員で、同業他社が対応できない面倒な加工にも果敢にチャレンジしてきた。

ヘラ絞りは、新幹線 0系の鼻の部分(光前頭)を加工した技術としても有名で、その名称だけは聞いたことがあるという人も、少なくないだろう。塑性加工の一種で、オス型に固定した板金を回転させ、ヘラを押し当てながら少しずつ成形していく加工法だ。ろくろを回して粘土を成形していく過程に似ている。

ヘラ絞りの材料は、アルミ真鍮(しんちゅう)、鉄、ステンレスのほか、チタンやインコネル、モリブデンなど非常に硬く特殊なもの(難加工材)も加工可能だ。特殊な形状や材料を効率よく美しく曲げるために、オス型やヘラ、治具などに工夫を凝らしていく。ヘラの形状は、ローラー状になったものなど、さまざまな形状が存在する。

ヘラ絞りは、通常のプレス型では対応できない、もしくは複雑になってしまう形状で、かつ単品〜小ロット品の製作がメインとなる。例えば、装置のカバー、半導体用部品、ベルの筐体、チェーン用のリール、燃料タンクなどを製作する。金属の薄板を円筒や円すいなど円状に加工するのであれば、基本的に何でも対応できるが、小物部品は苦手とする。とはいえ、頑張れば1cm程度の大きさのものまで絞れるようだ。

相和シボリでは、以下を加工の条件としている。

- 加工材質:ステンレス、アルミ、鉄、真鍮、銅のほか難加工材(モリブデン、インコネル、タンタル、チタンなど)

- 製品径:φ10〜1000mm程度

- 板厚:ステンレスは3mm、鉄は5mm、アルミは5mm程度まで

- 製品深さ:550mm程度まで

モリブデンなどの難加工材を絞る際には、バーナーで材料を火であぶりながら加工する。これは1人だけでは無理なので、一家の3人がかりで取り組む。

板厚については、上記を超えると非常に絞りづらくなり、プレス加工での対応となる。

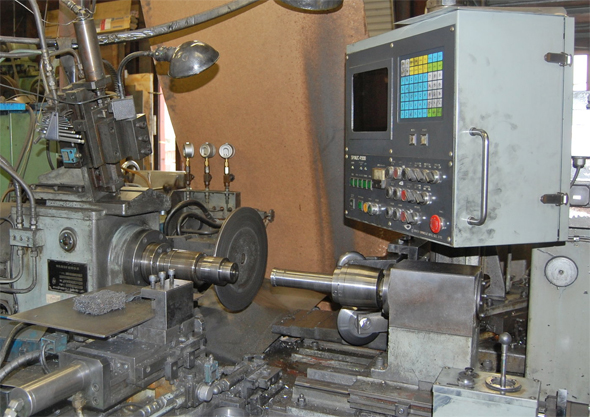

同社には自動機もあるが、NC制御ではない半自動式で、実際は人の手作業の部分が多い。完全な手絞りとなれば、難易度が非常に高い。それ故か、他の板金プレスなどの加工法と比べれば、それをこなせる職人の数は少ない。そもそもヘラ絞り製の部品は、世の中全体の流通量自体が少なく、自然と需要と供給のバランスが取れているようだ。

相和シボリの顧客には有名な施設関連も多い。ただし、その業界は「特にここが多い」ということはなく、さまざま。そもそも、「それが一体、何に使われる部品なのか?」全く不明なことの方が多く、実際は、その見当を付けることは難しいという。

相和シボリは、1982年に創業して以来、とにかく顧客からやってくる図面を基に部品を製作し、約束通りに納めることを生業(なりわい)としてきた。これまで、経営でもそれなりに苦労しながら、不景気の時にはお得意さんに頭を下げ下げ仕事をもらい、日々の案件を着々とこなし、ヘラ絞りの技術や設備に磨きをかけてきた。

2012年に入り、同社の日常が大きく変わった。

上の写真は、相和シボリが製作したステンレス製ビアタンブラーだ。このタンブラーが、同社の日常を大きく変えた。

そのデザインはプロダクトデザイナー 平川貴啓氏によるもので、同社はその製品開発の企画段階から参加した。いわゆる、“相和シボリ初の自社製品”となった。硬いステレンスをこのような深い器の形状に美しく絞るのは非常に難しい。狭まった飲み口は、ヘラ絞り加工とプレス加工との組み合わせにより実現した。外底には、同社の名前が刻印され、内底にはヘアライン(筋)でらせんが描かれている。らせんの筋は、きめ細かい泡を作る仕掛けなのだという。

2012年2月に東京ビッグサイトで開催された「東京インターナショナル・ギフト・ショー」(以下、ギフト・ショー)でそれを展示して以来、問い合わせが相次ぎ、好調な売れ行きが見込まれるとのことだ。販売はWeb上で行っている。

ただし同社としては、量産は考えていないという。生産数を制限したことで結果的に商品の「プレミア感」を引き出す形になったが、同社はこうした効果を始めから狙っていたわけではない。ひとまず“本業に差し障りがない程度に”さばける個数が売れてさえくれればOKと考えていたのだ。

深くて底のある形状の内部を磨くのもまた難易度が高く、川崎市内には残念ながら、それに対応できる企業がなかった。ひとまずのギフト・ショー出展にあたり、ビアタンブラーの磨きは自社で、どうにかこうにか対応したそうだ。

そして、新潟県燕三条市の商工会議所の職員が同社ブースを訪れたことが、磨きのメッカである同市内で屈指の技術を誇るメーカー 小林研業と出会うきっかけとなった。同社はかつて、ミュージックプレーヤーのiPod(アップル社)の裏面の鏡面加工も担当した。

「この企業も自分たちと同じように家族で経営していて、“いい感じ”のする方々です」と忠氏は話す。「燕三条と川崎で、お互い頑張ろう!」と励まし合っているそうだ。

さらに、同社のビアタンブラーを見た人から、「漆塗りをしてみては」というリクエストがあり、以来、工芸作家の石川恭子さん(釉美屋:ゆうびや)も紹介してもらって現在試作中であるという。漆塗りといえば木製の品物に施されるイメージがあるが、相手が金属でも可能だ。

「緑や青もすてきなので、いま試してもらっています」と美津江さんは言う。

漆塗りを施すことで、少々高価な商品になってしまうそうだが、「それでも欲しい」と声を掛けてくれる人がいる。従来の顧客から請け負う案件では、「品質は高く。しかも、なるべく安く」という条件がつきものだった。「それが欲しいものなら、高くたって買う」という世界があることに、忠氏は心底、驚いたそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- NDAを結ぶ前に「特許出願」を行うべき3つの理由

- 世界初の“凍る”鋳造技術を実用化! 業界常識を覆した町工場の“熱い”挑戦

- NDAにおける上手な「秘密情報の定義」とは?

- 中小製造業にこそ求められる付加価値創造、“望ましい循環”を生み出すポイント

- なぜ木を使うのか、IoTデバイスで目指す“穏やか”な技術との関わり

- 大手との協業、NDAを結ぶ前に「目的の明確化」が必要な理由

- 知っているようで知らなかった文章作成術のキホン(その1)

- 写真で見る「オープンイノベーション拠点ってどんなとこ?」

- まるで下町ロケット! 大企業を捨て町工場を継ぎ手にした“ワクワク”する生き方

- 米国トップ投資家が語る「モノづくりベンチャーが日本で育ちにくい理由」

ヘラ絞りの自動機

ヘラ絞りの自動機 相和シボリが加工した部品

相和シボリが加工した部品 さまざまなヘラ

さまざまなヘラ 相和シボリのステンレス製ビアタンブラー

相和シボリのステンレス製ビアタンブラー 相和シボリ工業 代表取締役社長 大浪忠氏

相和シボリ工業 代表取締役社長 大浪忠氏 漆塗りの試作

漆塗りの試作