ドラえもんの動力源に最適!? “手のひらガスタービン”が描くエネルギーの未来:小寺信良のEnergy Future(21)(2/3 ページ)

ガスタービン小型化の技術的課題1「軸受」

ジェットエンジンにしてもガスタービン発電にしても、効率を求めようとすれば、大型化するのが近道とされる。反対に小型化するのは、技術的課題が多く、開発はイバラの道といえるだろう。ただし、小型化が実現すれば、これまで不可能だと考えられていたような種類のアプリケーションが実用になる可能性がある。

では、技術的課題とは何だろうか。

まず、物理的な制約が問題となる。そもそも普通のジェットエンジンでも、最初に空気を圧縮するコンプレッサーの回転数で1分間に1万回転(1万rpm)くらいが必要になる。これを100分の1のサイズで同様の圧縮効率を出そうとするならば、回転数は100万rpm程にもなる。

ガスタービンは軸の両端を軸受けで支える「横倒ししたコマ」のような構造だが、100万回転に耐えられる強度の軸受は存在しなかった。

現在、世の中にある大半の軸受は、「玉軸受(ボールベアリング)」という、回転する軸を小さなボールで支える構造だ。点で支えることで摩擦を減らすが、実際に接している部分は油膜で滑らせている。摩擦は低減するものの、厳密には抵抗が発生するため、負荷がゼロになるわけではない。

軸受の耐久性能は、DNという値で示される。軸の直径(mm)と回転数(rpm)を掛けたものだ。例えば直径3mmの軸を50万rpmの回転数まで回転させられる軸受の性能は、DN=150万ということになる。

現在の技術では、玉軸受はDN=210万程度が最高値とされる。このレベルはロケットなどでも採用されるものだ。だが、超小型ガスタービンでそれなりの効率を得ようとするならば、DNの値は300万以上が必要になる。つまり、必要な回転数に耐えられる玉軸受が存在しない。

新しいタイプの軸受として、空気膜を使って軸を浮かせるものがある。これには、外側から空気を送り込むタイプと、回転軸が周りから空気を吸い込むタイプの2種類がある。外から空気を送り込むとなると、また別の動力源が必要になり、発電機という用途には向かない。回転軸が空気を吸い込むタイプで、技術的に適合するものを探すことになった。

この空気膜を使った軸受は、安定して回転するために、軸と軸受の内枠の隙間を常に10μm以下に保つ必要がある。ところがガスタービンの場合は、すぐ近くに燃焼機があり、この部分の温度が900〜1000℃近くになる。これでは、軸自体にも熱が伝わり、軸そのものが20〜3μm膨張してしまう。

まったく同じ材料を用いて、同じだけ膨張する軸と軸受を作ればいいかもしれないが、1桁μmオーダーで膨張率をコントロールするのは現実的とはいえない。

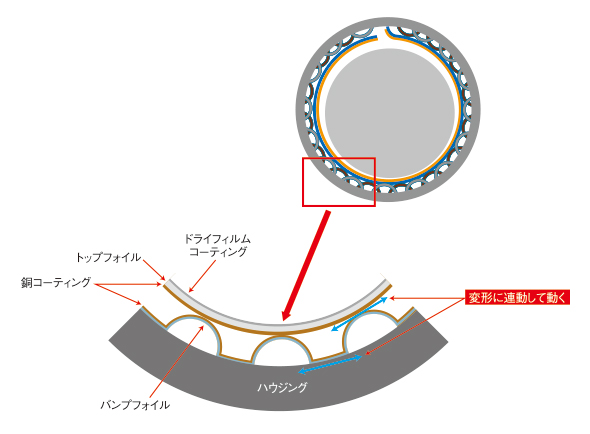

そこで新しい技術を探していたIHIの開発者らが出会ったのが、米国のベンチャーが開発した、「フォイル軸受」である。これも空気膜を使うタイプの軸受だが、軸に薄膜(フォイル)が巻き付くように配置されている。

軸が回転を始めると、吸い込まれた空気によってこのフォイルが外側に膨らむ。フォイルの外側には、波状の板バネがあり、膨らんだフォイルを押し返す。こうすることで、軸と軸受の隙間を常に一定に保てる。

この方式のメリットは、軸が膨張しても、フォイルはその分、外側に膨らむだけなので、常に隙間を一定に保てるところにある。

問題はこれをμm単位で動くレベルに小さく作れるか、という点にある。IHIは、実際にこの超小型フォイル軸受がきちんと動作するまで、開発に5年の歳月を費やしたという。

ガスタービン小型化の技術的課題2「放熱」

小型化に立ちふさがる問題は廃熱部分にも現われた。ガスタービンに限らず、内燃機関の熱効率は熱機関の理論サイクルを基に導き出される。このため、一番高い温度と一番低い温度の差が大きいほど、熱効率が良くなる。

エンジン内で最も高温になるのは、燃焼機から出たガスがタービンに入るところで、だいたい900〜1000℃に達する。一般的な発電機のガスタービンであれば、かなり大きいので、この部分から最低温度のところまでは、物理的な距離が数mはある。

そもそも熱伝導とは材料特性なので、小さく作れば熱伝導も小さくなるわけではない。ガスタービンを従来の100分の1サイズで作るとなると、2cmの距離で十分な熱効率を得られる温度差を作り出さなければならないことになる。

さらにこの問題を厄介にしたのが、サイズの小ささである。モノが小さいので、実際の熱分布を測るための計測器が入らないのだ。そこで、IHIの開発者らはガスタービンの仮想モデルを作り、シミュレーションで解析を進めることにしたという。仮想モデルを200個程度のパーツに分割、それぞれのパーツがどのような熱伝導率を持ち、パーツとパーツの界面でどのような熱抵抗になるのかを調べたのだ。加えて、空気層によって表面温度がどれぐらい下がるのかも、シミュレーションである程度まで追い込んでいったという。

計算によって熱分布の状態を導き出した上で、実機側の測定可能なポイント数カ所の測定値と合致するように、チューニングを繰り返した。さまざまに条件を変えて計測した測定値がシミュレーション通りになるようにチューニングすれば、実際に計測できていない部分の温度分布もシミュレーション通りになっているはずだ、というアプローチだ。

これにより、かなり正確に熱の流れが見える熱分布モデルを作ることに成功した。これができれば、どこを空冷すればさらに冷えるのかも分かってくる。こうした地道な解析作業と改良により、超小型ガスタービンが実用化に大きく前進した。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 生成AIを前提に通信網やデバイスが変化していく MWC 2024レポート(前編)

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 日本の時間当たりの賃金は高いのか? 平均時給を国際比較してみる

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- パナソニックとリオンが「次世代補聴器」を共同開発へ アライアンス締結

フォイル軸受の構造

フォイル軸受の構造