製造ITは品質改善に役立つのか:モノづくり最前線レポート(34)(2/4 ページ)

悪循環から抜け出すには

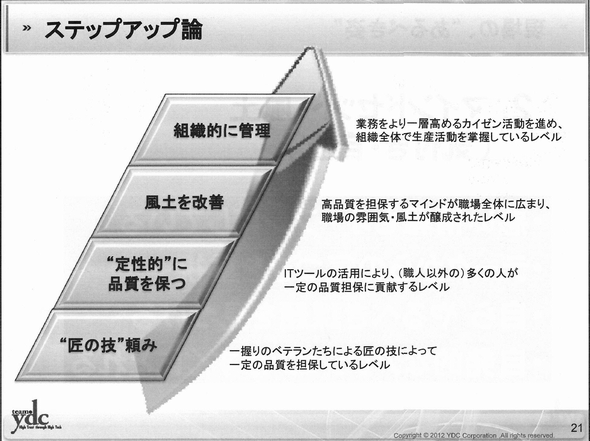

このような悪循環から抜け出す手法として善入氏が提案するのが、ステップアップでの取り組みだ。第一歩がIT化の推進だ。

なぜだろうか。IT化によって測定管理が効率化するからだ。情報が分かりやすくデータ化されることで、早い段階で異常に気が付く。品質管理レベルも向上し、不具合が減る。管理業務ではなく、もっと本質的な仕事に時間を割くことができるため顧客満足度や従業員満足度も向上することになる。

IT化は次のステップへの第一歩でもある。IT化によって従業員にも気付きが出てくるからだ。効率化をさらに進めるための取り組みをもっと積極的に行うことができるようになるのだ。

以上の取り組みはステップアップとして捉えることもできる。匠の技頼みだった現場を、まずIT化を進めることで定性的に品質を保ち、風土を改善し、組織全体で生産活動を掌握するレベルに至るという取り組みが必要だという主張だ(図2)。

図2にある「“定性的”に品質を保つ」というステップは、ITによって「知る、分析する」というステップでもある。このステップで実現することは何だろうか。部門横断でデータを蓄積し、共有化できるようにするということだ。つまり、皆が知りたい情報の「見える化」が進む。

加えてアクセスしやすい製造情報の専用画面(ダッシュボード)に問題を投げかけると、リアルタイムで問題を共有でき、必要なアドバイスが迅速に届くようになる。問題解決までのスピードが速くなるということだ。これが実現できると風土を改革するステップへの準備が整ったことになる。

悪い情報はどの企業でも隠されがちだ。ところが仕組みが整えばむしろオープンにすることで課題の解決が早くなる。これが実感できるようになると、情報がさらにオープンになってくる。

迅速に処理できることのメリットは想像以上だ。せっかくデータが収集できてもその加工に大変な手間が必要なままだと、加工だけ疲れてしまい、本来データから得られるはずの気付きがなくなってしまう。しかし、IT化によりこのプロセスが容易になると、自らやるべき課題を見つけ、自発的なアクションがすぐにとれるようになる。

アクションの成果がすぐに確認できることで、モチベーションが高まり、さらにどのようなデータをとるべきかが分かる。そして改善につながるというPDCAサイクルがきちんと回るようになる。つまりは、組織的な改善につながるということだ。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 発熱する繊維で食材を「チン」! 画期的なポータブルバックで狙う食文化の革命

- 「スキルデータ」の活用が製造業にもたらすメリットとは 実践事例と注意点を解説

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- お年寄りもはっきり聞こえる“曲面サウンド” 急成長のミライスピーカーの秘密

- 生成AIが運用保守困難なシステムを解析 リバースエンジニアリングするサービス

- アップルが温室効果ガス排出量を2015年比で55%以上削減、コバルトの再利用なども

- 試行フェーズを脱した通信業界の生成AI活用 MWC 2024レポート(後編)

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ