量産現場における基本的な認識(2):量産現場における良否の判定方法(2/3 ページ)

2. 基板不良の判定事例

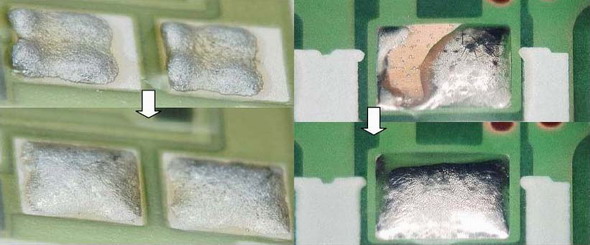

基板ランドにはんだ弾きが見られる場合は、通常、基板の酸化と判断されクてレーム対象になる。ただし温度プロファイルが適切でなければ、わずかな酸化でもはんだは弾かれるので、基板上の他のランド状態も確認する必要がある(写真5)。同写真の事例では、他のフィレットにはんだのぬれ広がり不足とフィレット光沢およびフィレット表面の滑らかさ不足が見られる。これは温度プロファイルが適切でないことを示している。

ぬれ広がり不足ははんだの印刷不足の場合も発生するが、その場合はフィレット先端部は綺麗な曲線(弧)を描くが、写真6内の上の写真ではフィレット先端に滑らかさが見られないので、温度プロファイルが不適切である証拠になる。フィレット光沢や滑らかさの不足も合わせて判断すると、やはり温度プロファイルを修正した後に再度ランドのはんだ弾きを評価する必要がある。

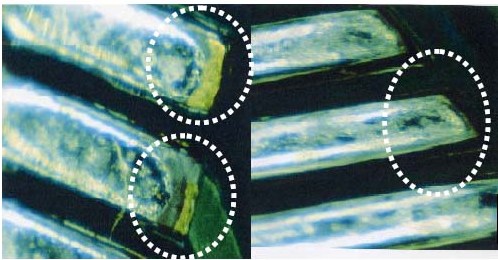

写真7は、海外のローカル工場の改善事例である。コスト面から海外の基板や部品を使うことが常識となっている。現場の対応力が低ければ不良が多発してしまうため、日本では多少品質が悪くても良品に仕上げる現場力が必要となってくる。それができなければ工場の価値はなく、製造が海外に移されてしまうことになる。最近は、国内向け製品に関しては国内に戻り始めている製品もあるが(レノボやHPなど)、現場に受け入れる力がなければ再び海外へ移っていくことになるだろう。

現場の力とはつまり、良否の解析力とその対応力である。

また、特にフローのはんだ付け技術に関しては情報が少なく問題を抱えたままでその改善は進んでいない。どのセミナーを見てもリフロー関係が大半で、実際の現場のノウハウが必要なフローでは修正が当たり前となっている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

(左から)ランドのはんだ弾き ぬれ広がり不足 フィレット光沢・滑らかさ不足

(左から)ランドのはんだ弾き ぬれ広がり不足 フィレット光沢・滑らかさ不足 ランドの酸化でぬれ広がり不足(左) 下部ヒータの活用でぬれ性が改善している(右)

ランドの酸化でぬれ広がり不足(左) 下部ヒータの活用でぬれ性が改善している(右) 基板の酸化でぬれ広がりが不良(左) 温度プロファイルの変更でぬれ性は改善されている(右)

基板の酸化でぬれ広がりが不良(左) 温度プロファイルの変更でぬれ性は改善されている(右)