中小企業の技術を集めて取り組む「コックピット内蔵型巨大ヒューマノイドロボットの開発」:ETWest2013 基調講演(2/3 ページ)

搭乗型巨大ロボットに搭載された町工場の技術

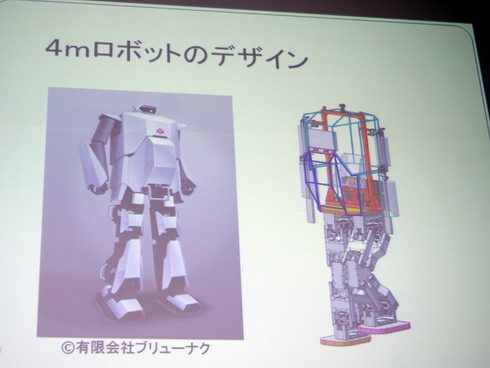

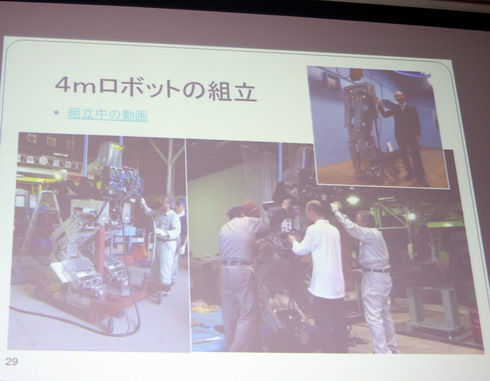

NKKとの出会いがあって、ロボットは2007年に1m、2009年に2mとサイズを大きくしながら順調に開発を続けてきた。

しかし、4mロボットを製作するに当たってはいくつものハードルがあったそうだ。何しろ前例がないものを造るので、どこにもノウハウがない。部品もない。単純に大型するわけにもいかない。大きいから製作費も掛かる、しかし費用はない。

そうした“ないない尽くし”の状況を、「世界初だからやりがいがあります。部品が売ってなければ自分たちで作ればいい。買うと高価な材料も、工場の隅で在庫になっているものを使えば、タダです。シミュレーションと試験をしっかりやれば、コストは抑えられます」(坂本氏)と、メンバーが知恵と技術と手持ちの材料を持ち寄ってクリアしてきた。

中でもシミュレーションには、かなりの時間を割いたという。3次元CADを使って干渉をチェックし、重量と重心位置を計算。何十回と図面を引き直して、最適な形状を探ったそうだ。

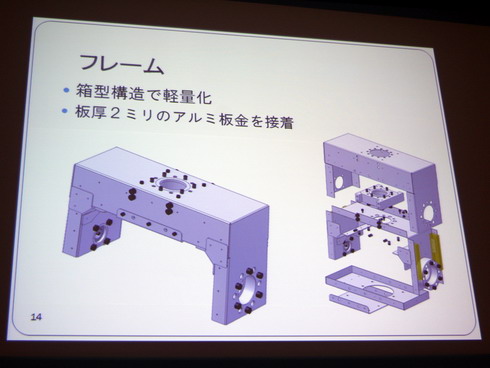

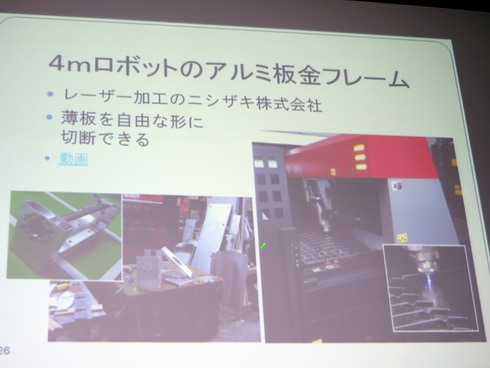

その結果、4mロボットの股関節部分は、板厚2mmのアルミ板金を面接着の箱型構造で造ることになった。板厚2mmというのは、坂本氏が初期に製作していた40cmサイズロボットのフレームと同じ厚さである。巨大ロボットの一番力がかかる部品も2mmというのは、話しだけ聞くと「薄すぎるのでは?」と思うくらいだ。

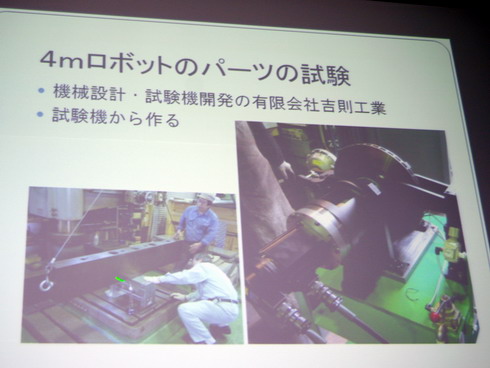

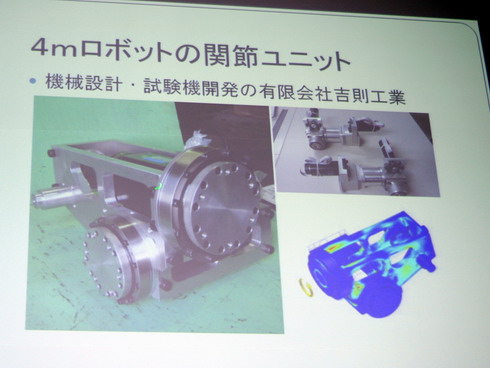

もちろんシミュレーションだけではなく、試験機を自作して加重試験を行っている。こうした試験機から自作できてしまうのが、町工場と組んで開発をしている強みだろう。

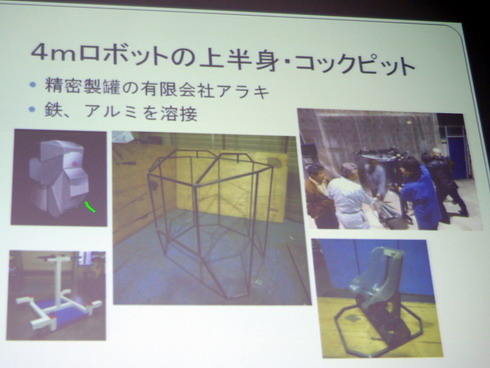

シミュレーションでは分からないところは、モックアップを作ることもある。現在、4mロボットの上半身を開発中だが、コックピットのサイズを決めるためにダンボールでモックアップを作り、中に入って大きさを検討したそうだ。

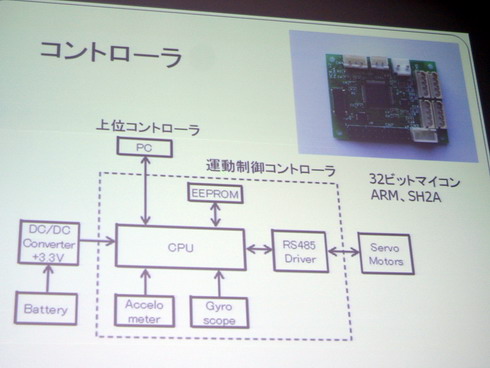

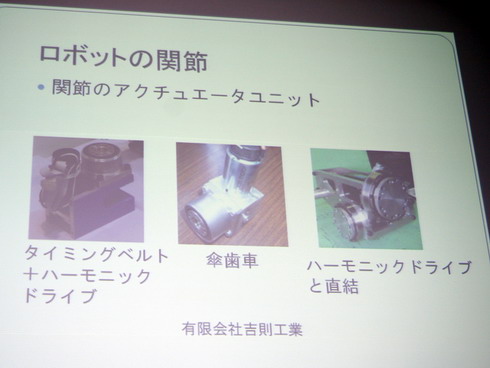

ロボットの操縦は、モーターに角度指令を与えるコントローラーで行う。二足歩行ロボットは全身で20個前後のモーターを持っている。それぞれがジャイロセンサーや加速度センサーと同期しながら協調して動くようになっているそうだ。プログラムは主にC言語で書いているという。

ちなみに4mロボットは、歩行はジョイスティックで行い、上半身のモーションはマスタースレーブで行う予定だという。ROBO-ONEに出場するロボットは、ロボットのモーションをシーケンス制御していたが、それでは臨機応変に動くことができないため自由に動けるようなシステムを検討しているそうだ。

マスタースレーブの操縦は2mロボットで既に実装している。操縦者が送信機となるロボットと同形の小型機を操ると、Bluetoothでマスターからロボットへ毎秒50回の頻度で関節角度を送っているそうだ。同様の仕組みを4mロボットのコックピットにも搭載する予定だという。

歩行は、あらかじめ計算した歩行を再現するようにしておき、ジョイスティックを倒した方向へ移動するインタフェースを検討しているそうだ。

コックピットは運転席正面にモニターを付けて、ロボットの頭に搭載したカメラから送られてきた映像を見ながら運転するという。「ガンダムの世界観を再現したいので、直接外を見るのではなくわざわざコックピットに閉じこもることを考えています。その方が、夢があるかなと思って(笑)」(坂本氏)

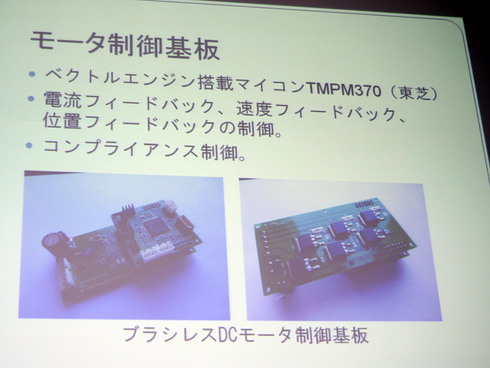

モーター基板もオリジナルで製作している。東芝製のベクトルエンジン搭載マイコンを用いており、これにはベクトル制御エンジンがコアCPUの中に入っているので、レジスタの設定だけでベクトル制御ができるという。また、モーターにエンコーダをつけて差分で速度フィードバックを行っている。

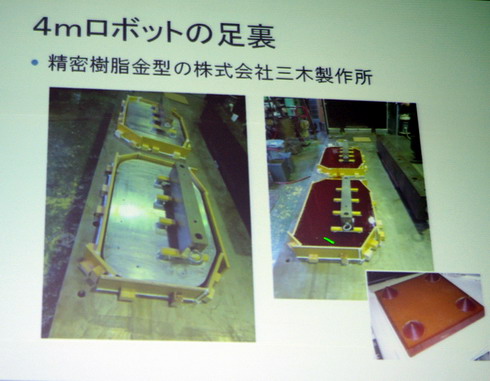

人型ロボットの場合、歩行時に地面と足裏が接触するときに、関節が固すぎると足裏が跳ねて反動で倒れることがある。足首をやわらかめのトルクになるように調整するため、コンプレアイアンス制御も入れているそうだ。

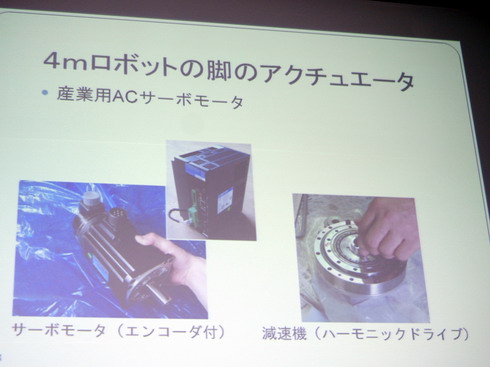

モーターは、産業用ACサーボモーターを使用している。2mロボットのときには50ワット、4mロボットでは20倍の1キロワットにアップした。身長が2倍になれば、体積と重量は8倍。関節を可動させるためのトルクは16倍以上必要になる。4mロボットは搭乗型なので、パワーを重視したそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- 低価格FPGAでも文字認識AIの学習は可能なのか

- 組み込みシステム向けRTOSのシェアはTRON系が約60%

- イチから全部作ってみよう(7)正しい要求仕様書の第一歩となるヒアリングの手順

- パナソニックの電動アシスト自転車にエッジAI機能を提供

- インフィニオンのSiC-MOSFETは第2世代へ、質も量も圧倒

- CAN通信におけるデータ送信の仕組みとは?

- 5G通信の遅延時間1ms以下は複数端末の制御でも可能か、東芝が量子技術で道を開く

- スバルが次世代「EyeSight」に採用、AMDの第2世代「Versal AI Edge」

- 景気減速でソフト開発の脆弱性対応が後手に? SBOM整備の取り組みも足踏みか

- CANプロトコルを理解するための基礎知識