“みんなここにいる”の強さ――長野発「ソニーのVAIO」が尖り続ける理由とは:小寺信良が見たモノづくりの現場(5)(2/5 ページ)

@安曇野プロセスの実現

拠点の統合によって、ソニーは何を実現しようとしたのか。端的に示すならば、「一気通貫、一体経営」ということになる。商品の構想から設計、製造、販売、サービスまで同じ場所で行うため、意思疎通のタイムラグがほとんどゼロになる。話があるなら、メールよりも歩いて捕まえた方が早い距離感なのである。

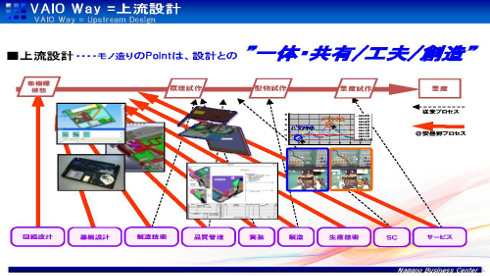

さらにその中を掘り下げて、モノづくりという部分をクローズアップしてみよう。従来のPC製造の典型的なパターンを振り返ってみると、まず商品企画として新機種の構想があり、デザイナー、設計のリーダーが製品の仕様を固めていく。その後、原理試作や型物試作、量産試作などを繰り返しつつ、自分の役割が来たところで製造技術者や生産技術者が加わって、最終的な量産へ向かっていく。あたかも河が上流から下流に向かって流れていくうちに、支流が合流してどんどん太くなっていくイメージだ。

従来型のPC製造とは、水平分業の権化である。CPUやGPU、ディスプレイなどの他、キーボード、HDD、メモリなどを専門メーカーから調達してくる。結局はそれらのパーツをどのように組み合わせていくか、あるいはインテルが提唱する規格に合わせていくか、という作業になってしまう。

そのため、機能で差別化ができないジレンマに陥る。残る差別化のポイントは価格ということになり、そこを重視するのであれば、製造を海外に投げてコストを下げるのが合理的であったわけだ。

ソニーが長野で行っているモノづくりは、このジレンマの破壊である。設計技術者と製造技術者が最初から合流し、下流の太さで最初から最後まで流し切る。

この方法論は「@安曇野プロセス」と呼ばれており、事業部が合流するよりもさらに前、2004年ごろから既に行われていた。当時は設計者が安曇野に泊まり込みだったものが、いうなれば2010年から「そっちに住んじゃえ」ということになったわけである。

「1つ屋根の下」の魔法

長野ビジネスセンターでは、全てのVAIOを製造しているわけではない。既に技術的に安定した、オーソドックスなクラムシェルタイプは海外生産である。ここで作っているのは、今まで誰もやったことがないモデルと、技術的な難関が存在するモデルだ。

難しいモデルだから一緒にやる、というだけでなく、モノづくりとしてそれよりももっと深い部分でのメリットがあるのだという。

かつてはVAIO事業本部も、設計と製造現場が分離していたわけだが、当時は設計が完了した図面を製造に持っていったら作れなかった、ということがたまにあったという。つまり製造時に手が6本ないと支えられないような、設計時には気付かない物理的制約が発生したわけだ。

そこから治具を製作したり、金型を修正するなどしていたら、クオリティは下がり、時間もコストもかかる。工場に図面が届いたときには既にもういろいろ手遅れ、ということが起こっていた。

このような無駄を避けるために、今度は設計段階で製造のハードルが下がるようなマージンを設けるようになった。一方製造現場でも、難しい設計が来ても対応できるよう製造技術のハードルを上げて、マージンを稼いでいた。

この2つのマージンは、うまく重なって相手の領域に踏み込まないと、無駄になってしまう。つまりどっちのマージンも使うチャンスがなければ、高い水準に到達できず、ユルユルの無難なものしかできないことになる。

しかし、これが1つ屋根の下で、全員が最初から一緒に1つの製品について考えていくと、お互いのマージンギリギリまで、技術を詰めることができる。設計が無理だと思っていたことも、製造手法を一緒に開発することで、可能になっていく。さらには、こういう作り方ができるはずだという新しいアイデアを製造技術者からもらい、設計者がそれをヒントに新しい構造を考えるといった、正のスパイラルを生み出すことができる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 「スキルデータ」の活用が製造業にもたらすメリットとは 実践事例と注意点を解説

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 試行フェーズを脱した通信業界の生成AI活用 MWC 2024レポート(後編)

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- 生成AIが運用保守困難なシステムを解析 リバースエンジニアリングするサービス