タイヤ製造工法に「革命」を起こす東洋ゴム仙台工場、会長が語る“逆の発想”:小寺信良が見たモノづくりの現場(6)(3/4 ページ)

タイヤ工法の革命「A.T.O.M.」

東洋ゴムが考案した新工法は「A.T.O.M.(Advanced Tire Operation Module)」と呼ばれている。

これは、細いリボン状の部材を貼り合わせることで、タイヤに必要なあらゆる部材を作るという方法である。もともとこのようなリボンを使う工法は、ミシュランが1993年に「C3M製法」としてその概念を提唱し、実際に製品も開発している。東洋ゴムでは、この製法を研究し、新たに最適化された工法として完成させた。それが、A.T.O.M.である。

ここでもう一度、従来工法での課題をまとめておこう。

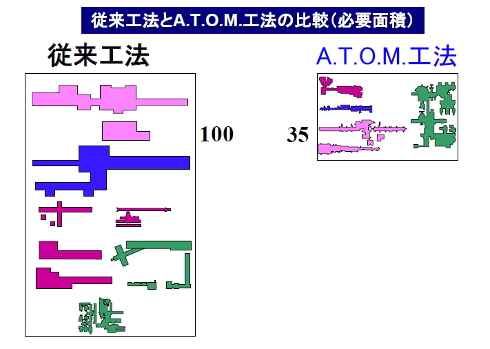

- 製造ラインが長過ぎ、大き過ぎ

- つなぎ目で重量バランスが崩れる

- 大きな部材だと完全自動化できない

- 多品種少量製造では、製造切り替えが大変

- タイヤのサイドにボリュームを持たせられない

今回は新工法について、特徴的な工程を幾つか実際に見せていただいた。タイヤの骨格となるスチールベルトは、リボン状のゴムを一定の長さで斜めにカットして、それを重ねながら並べていくことで板状の部材を作る。

従来は幅や厚み、あるいは中身の芯材の違いなどでいちいちラインを切り替えなければならなかったが、新工法では、リボン状の部材をどれぐらいの長さでカットするか、どれぐらい重なりを付けて貼るかで、あらゆるサイズの部材を作ることができる。ポイントは、製造設備に供給するリボン状のゴムは、全て同じものということだ。

これらの製造設備はコンピュータ制御でオートメーション化されており、設定を変えればすぐに違うサイズの部材を作ることができる。さらに無駄な材料は一切出ない。これで課題3と課題4はクリアできる。

もう1つ拝見したのは、トレッド部分を作る工程だ。従来はいわゆる厚手の平たいゴム板を作る作業だったが、この新工法では回転する成型ドラムの上にリボン状のゴムを射出して、グルグル巻き取っていくことで円柱のトレッドを直接形成していく。

部材工程と成形工程を一体化

この工法では、"トレッドという板部材を作る"という工程が存在せず、タイヤの原型となる形を一気に作ることができる。すなわち部材工程と成型工程が一緒になっているわけだ。また途中に違う材質を挟むことも可能で、製造の柔軟性も高まる。この工程でも同様に、サイズ違いによる部材変更が発生しない。

もう1つのメリットは、従来工法による板を丸く貼り合わせるときの、大きな貼り合わせ部が発生しないということだ。長いリボンを切らずにグルグル巻いていくだけなので、巻き始めと巻き終わりには小さい切れ目が発生するものの、重量が偏るような継ぎ目は発生しない。従って真円性が高く、バランスウエイトも格段に少なくて済む。これで課題2は解決できる。

また材料に無駄な部分が全く出ないため、最小限の材料で製造できる。全く同じ性能で、従来工法と新工法で製造したタイヤを実際に持たせていただいたが、普通車クラスのタイヤで重量が1.5kgも違う。つまりこれまでは、1.5kg分の本来不要な材料が入っていたわけである。

さらに、従来工法では不可能とされていた、サイド側に厚みを持たせることも可能だ。グルグル回しながら、片側だけ多く巻けばよいだけである。これにより、サイドにも深いトレッド部があるNITTOブランド特有のタイヤ製造が可能になった。これで課題5もクリアである。

さて残るは課題1だが、拝見した2つの製造機械は、8〜10畳ぐらいの空間に収まる程度の大きさであった。従来80mぐらいあったラインが、それだけの空間に収まったわけである。まさに桁違いの革新と言っていいだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- パナソニックとリオンが「次世代補聴器」を共同開発へ アライアンス締結

- 試行フェーズを脱した通信業界の生成AI活用 MWC 2024レポート(後編)

- 日本の時間当たりの賃金は高いのか? 平均時給を国際比較してみる

- 生成AIを前提に通信網やデバイスが変化していく MWC 2024レポート(前編)

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ