「異常、現場からお伝えしました」――生産現場見える化はどこまで行くのか:製造ITニュース(1/2 ページ)

「ものづくりNext↑2013」では、富士通やパナソニックシステムネットワークス社などが、“生産現場の見える化”について、ソリューションを提案した。

「ものづくりNext↑2013」(2013年10月30日〜11月1日、東京ビッグサイト)では、富士通やパナソニックが自社内実践による実績のある「生産現場見える化ソリューション」を提案し、注目を集めていた。

日系企業の工場生産を取り巻く環境は大きな変化の中にある。国内市場の成長が見込めない中、国内の工場には一層の効率化が求められている。一方で、新興国など新たな消費地に近い地域、人件費の低い地域に新工場を建設する動きは引き続き強い。「国内工場の効率的生産体制の確立」と「短期間での海外工場の立ち上げ」という2つのテーマを抱えている(関連記事:海外流出は是か非か、進む日本のモノづくり空洞化)。

これらの環境の中で、“生産現場の見える化”を従来以上に詳細まで実現することは、生産システム関連ソリューションの1つの重要なポイントとして求められている(関連記事:見えてるつもりで見えていない?――現場の“見える化”進めるSAP、日立、B-EN-G)。「ものづくりNext↑2013」では、さまざまなこれらのソリューションが出展された。

佐賀事業所での実践事例を外販するパナソニック

パナソニック システムネットワークス社は、「アドバンスド工場見える化システム」と「品質ナビ」の2種類の見える化ソリューションについて参考出品を行った。

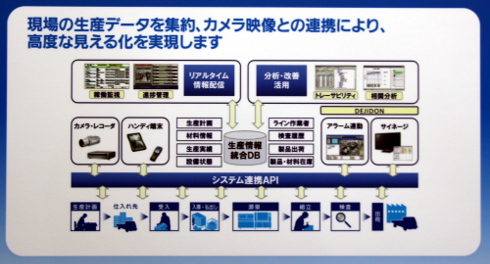

アドバンスド工場見える化システムは、生産現場のさまざまなシステムをAPIにより連携し統合データベースを構築することで、リアルタイムの情報配信や情報分析などを行うことができるソリューション。生産情報の一元管理を実現することで、生産進捗や問題点の見える化を実現し、在庫を削減できるという。

同システムは実は、同社佐賀事業所(佐賀県鳥栖市)での実践事例を基にして、外部に販売しようというもの。2013年から外部への提案を開始したところだという。組み立て系工場で社内実践を行っているため、プロセス系工場よりも組み立て系工場の方に適性があるとしている。

異常事態をライブで映像配信

パナソニック システムネットワークス社は、携帯電話端末事業などの他、監視カメラの製造やソリューションなどを担当しており、今回のソリューションについても映像との組み合わせを強調する。カメラや工場内サイネージなども組み合わせることで、工場内の異常をリアルタイムで見える化でき、機器のメンテナンスコストや非常時対応コストなどを削減可能だという。

同社システムソリューションズジャパンカンパニー 製造ソリューション事業推進室 主事の西田久二英氏は「当社の自社実践の中では、作業効率を2倍以上に高めることができたところもあった。工場内でさまざまな生産ラインが稼働し、さまざまなシステムが同時に走る状況では、確認作業や問題発生時の追跡作業でも膨大な手間が掛かる場面がある。そういう問題点を解消する」と話している。

一方品質ナビは、品質管理項目をデータベース化するもの。品質管理情報を一元管理することで、品質問題発生時のトレースや不良発生時の改善などを速やかに行えるようにする。工程能力評価など各種分析手法により工程を超えた不良要因の分析を実現できることが特徴だ。品質ナビについてもパナソニック システムネットワークス社内で社内実践を行ったもの。

これらの品質管理についてはPLM(製品ライフサイクル管理)システムなどには内包されている場合も多いが「全社的にPLMを導入していない中堅以下クラスの製造業はまだまだ多い。それらの企業に対しより機能を絞って低コストで導入できる点が魅力だ」と西田氏は特徴を訴えている。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 生成AIを前提に通信網やデバイスが変化していく MWC 2024レポート(前編)

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 日本の時間当たりの賃金は高いのか? 平均時給を国際比較してみる

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- パナソニックとリオンが「次世代補聴器」を共同開発へ アライアンス締結

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

リアルタイムの情報の入出力が可能になることでモバイル活用の効果も。同社の「タフパッド」と合わせて提案を進める

リアルタイムの情報の入出力が可能になることでモバイル活用の効果も。同社の「タフパッド」と合わせて提案を進める