OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか:メイドインジャパンの現場力(1)(2/3 ページ)

ボトルネックの解消に取り組む

多品種少量生産は段取り換えの回数が増えるため、このロス、ムダを排除することが競争力のカギになる。鶴岡工場では田中貴金属時代から、外部コンサルタントを活用したり、それぞれの部署で自主活動を行ったりと生産改善活動を行ってきた。しかし、目に見えて経営効果に結び付く改善はなかなかできていなかったという。

そこでOTCとして生まれ変わり、経営陣が着手したのは部署をまたいだ横断改革だ。まず、各部署から改善メンバーを選定し、問題点の洗い出しと対策を検討する「生産改革会議」を展開した。2012年11月からの会議で課題に挙がったのは、基準リードタイムを使った生産計画、段取り換え短縮、平準化生産、PL管理など、幾多に渡る項目が挙がった。その中で2013年度(2014年3月期)の重点課題となったのは、「ボトルネック対策」だ(関連記事:リードタイムを短縮する4つの方策はこれだ!)。

多品種生産においては、リードタイムも2日から30日までと、非常に幅広くなる。工程も製品により異なってくるが、これまでボトルネックとなっていたのは、基板のパターンをフィルムに焼き付ける写真工程だった。週末の平均では、40サイクル分の遅れが発生しており、この処理に休日出勤が毎週発生していた状況だったという。

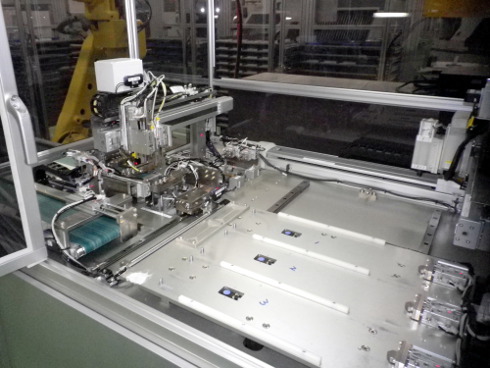

そこで、OTCでは、約2億円を投資してこの工程を自動化するダイレクトイメージ装置を導入した。最初に対象の基板を設置しデータを入力すれば、めっき、フィルム焼付けを行い、後工程まで自動的に搬送されるので、その後の人手と工程を大幅に削減することができた。人手による出し入れがなくなった分、精度も向上したという。

これらにより段取り換えは80%向上し、9人分の人員削減効果があったという。おまけに、遅れを取り戻すために発生していた毎週の休日出勤がほぼゼロになった。

“工場の進化”に向けた戦略的投資を実現

写真工程の生産効率は改善したが、ボトルネック対策は恒久的に必要だ。野末氏は、「これまでは老朽化対策など、やむを得ない設備投資が中心だったが、OKIの資本が入ったからこそできる投資、工場を進化させるための投資をしていきたい。毎年売上の5〜6%を再投資するのが理想だ」と語る。

自慢の設備はダイレクトイメージ装置だけではない。後処理まで終わった製品は通電試験を行う必要があるが、この試験装置「EMMA Probe Tester」を国内では最多クラスとなる18台も用意している。工場を見学した顧客から「ここまで備えている工場は他に見たことがない」と評価を受けることもあるという。

この試験装置は冶具が不要なので、製品の種類が変わってもわずかな段取りで処理することができ、リードタイム短縮に一役買っている。検査装置はこの他にも数種あり、製品によって使い分けている。通電試験の他、耐湿、耐衝撃、はんだ付け条件評価などの検査装置も備える。

もう1つ充実の設備を用意しているのは穴開け工程だ。合計で21台のNC機を備え、工具は専用にカスタマイズしたロボットに準備をさせる。段取りがほとんど自動化されているので、この工程で動く人影はまばらだ。人員は目視検査など必要なところに重点的に配置されており、人手とロボットによる自動化のバランスを実現している。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説