製造現場における画像処理【後編】:製造現場で役立つ「画像処理技術」入門(6)(1/2 ページ)

製造現場における画像処理技術とは何か? その特徴や導入時のポイントなどをきちんと理解し、生産性向上に役立てていきましょう。連載第6回では、前回から引き続き「製造現場における画像処理」をテーマに、画像処理の製造現場での活用事例を紹介します。

本連載では、製造現場で用いられる画像処理技術にフォーカスし、その基礎・概要から、トレンド、導入事例に至るまでを詳しく紹介していきます。

製造現場における画像処理技術とは何か? 本連載を通じ、その特徴やメリット、導入時のポイントなどをきちんと理解し、生産性向上に役立てていきましょう。

今回のテーマも前回から引き続き「製造現場における画像処理」です。今回は「バーコード」を取り上げ、具体的に画像処理が製造現場で効果的に利用されている実例を紹介します。

画像処理のバーコードリーダーへの適用

画像処理の技術はバーコードリーディングの世界にも及んでいます。そもそもなぜ画像処理式のバーコードリーダーが発生してきたのでしょうか?

白と黒の縞模様で構成される、いわゆる1次元バーコードしか存在しない時代では、レーザースキャン式に代表されるライン式のバーコードリーダーで十分でした。しかし、生産物のトレーサビリティ(追跡可能性)や生産工程の管理が重要視されるに従い、バーコードに格納したい項目が増大してきました。1次元バーコードでも増大したデータを格納することは可能ですが、印字に必要な面積が非常に大きくなってしまいます。その問題を2次元コードが解決したのです。

図1は60個の英数字を各コードで表現した場合に占める面積を表しています。大量のデータを格納できる2次元コードは、それが占めるスペースの観点からも生産物への適用に非常に適していたのです。

そして平面の空間に情報を格納する2次元コードは、レーザースキャン式のバーコードリーダーでは読むことができませんでした。そこで画像処理式バーコードリーダーの登場です。カメラで撮像した平面画像を解析することにより、2次元コードを抽出しデコードを行うことを可能としました。

位置決めなどに使用される画像処理では多くの場合、実画像を使った「モデル登録」といわれる作業が必要となります。検出対象を正確に見つけるために、あらかじめ対象物の情報を詳細に覚え込ませておくのです。しかし、バーコードリーダーの世界でモデル登録は作業者の効率を著しく低下させてしまいます。よってバーコードリーダーに搭載される画像処理技術には位置決め用とは違い、登録やプログラミングを不要とする「自動」であることが必要になってきます。

製造現場へのバーコードの導入

2次元コードが生産現場で使用されるようになると、その適用範囲はラベル上のコードの読み取りだけでなく、DPM(ダイレクトパーツマーキング)へ発展してきました。DPMはその名の通りバーコード(主に2次元コード)を部品へ直接刻印する技術です。部品に直接刻印されたコードは熱処理などのプロセスにも強く、また永続的に刻印できることからトレーサビリティや模造品混入防止などの観点からDPMの使用は急速に拡大しています。

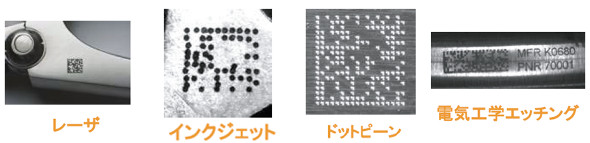

そして、刻印方法も各種考案されてきました。図2には主な4種類の刻印手法を示していますが、材質や刻印スペース導入設備費の観点から使い分けがされています。

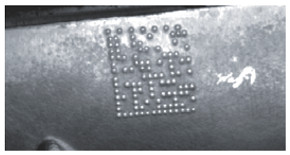

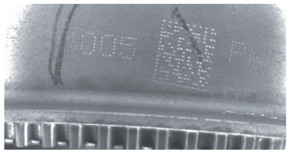

いずれの方法を採るにしても、そもそも厳しい環境での使用を目的としたDPMは読み取りも必然的に難しくなります。実際の現場で読み取らなければならないコードは日々刻々と変化し、「読み取れない」という状況は生産性低下につながってしまいます(図3)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

図1:60文字をそれぞれ1次元バーコード(左)と2次元データマトリックスコード(右)で表現した例

図1:60文字をそれぞれ1次元バーコード(左)と2次元データマトリックスコード(右)で表現した例 図2:4種類の基本的な刻印手法

図2:4種類の基本的な刻印手法

図3:一定では無い現場での刻印状況。しかし「読み取れない」ことは生産性低下につながり、避けなければならない

図3:一定では無い現場での刻印状況。しかし「読み取れない」ことは生産性低下につながり、避けなければならない