革新的原価低減に必要な“ものの見方と考え方”〔中編〕:実践! IE:磐石モノづくりの革新的原価低減手法(2)(2/5 ページ)

「問題を作り出す改善方式」のすすめ!

改善を行う場合の進め方には、大きく分けると2通りの方法があります。1つ目の方法は、現状分析に基づいて、伝統的な改善手順を踏みながら悪い点を見つけ、それを改善していくという“帰納的アプローチ”です。2つ目の方法は改善方針や経営方針に基づく改善の実施を阻害する状況(要因)を排除していく“演繹的アプローチ”です。経営革新を狙いとした「革新的原価低減」は、当然のことながら後者の“演繹的アプローチ”を取ります。つまり、現在抱える問題点を明らかにして改善を行う方式です。1つ目の方法と2つ目の方法は、基本的には改善を進める方法に違いはありませんが、改善すべき問題の発見方法が異なります。

便宜上、前者の帰納的改善を「分析アプローチ」、後者の演繹的改善を「設計アプローチ」と呼ぶことにします。「設計アプローチ」は、悪いものをその都度探すのではなく「このようにありたい」とか「こうあるべきだ」という原則や着眼を決めて、それに従って作業の方法を設計していくアプローチ(改善方法)です。

例えば、「ものを探すという行動を“ゼロ”にする(探すゼロ)」という改善方針を立てたとします。材料がない、部品がない、工具がない、図面がない、指導書に知りたいことが記入されていない、通達書類が行方不明など、現場ではさまざまなものを探す作業が頻繁に発生しています。

「分析アプローチ」では「なぜ、ものが見つからないのか? 」をテーマに、考えられる要因を書き出していきます。一方で「設計アプローチ」では“探すゼロ”を改善方針として、それを達成するための原則を作成します。つまり、現状にとらわれずに“探すゼロ”を達成する具体的な方法を考えて、作業設計書としてまとめます。その作業設計書に従って現場を点検しながら修正していくという方法を取ります。

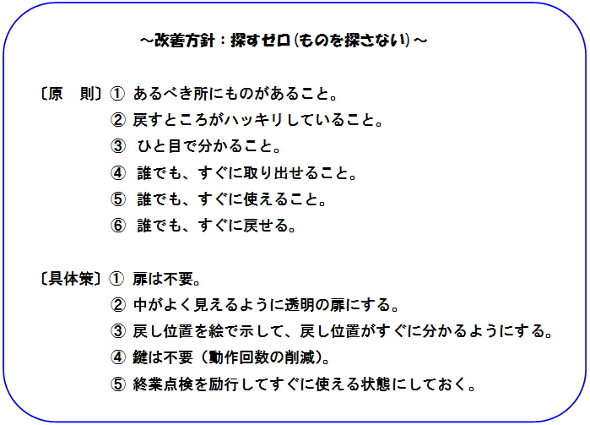

例えば、「改善方針:探すゼロ」の「作業設計書」は、以下の内容が考えられます。

また改善方針として、ものが待たない“停滞品(仕掛かり品)ゼロ”を掲げた場合、設計アプローチを取れば「仕事をしないところに運ばず、仕事をするところへ直接運ぶ」ことを目指すということになります。作業をしないところへものを運ぶから、ものが停滞してしまうのです。

例えば、「仕事をしないところに運ばず、仕事をするところへ直接運ぶ」ために、作業が終わった半製品を積み上げておくのではなく、次工程の作業台の上に直接に運ぶようにします。その時「作業工程の前後の作業時間バラツキが取れていない(不均衡)」や「工程間の距離が離れている」などの理由から、それらを改善してから停滞品を取り去ろうという進め方は取りません。直ちに停滞品を排除し、その結果としてさまざまな都合の悪い状態を作り出します。これらの都合の悪い状態を順次改善していくという方法が「設計アプローチ」です。これらが見えるようにすることで関係者全員の共通理解も得られ「その改善を急がなければ、モノが作れない」ということになります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 生成AIを前提に通信網やデバイスが変化していく MWC 2024レポート(前編)

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 日本の時間当たりの賃金は高いのか? 平均時給を国際比較してみる

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- 国内エッジインフラ市場は2024年に1兆6000億円へ 2027年までに年平均12%成長

- 外注先の診断と評価を通して「真のアライアンスパートナー」を発掘する

- 製造業が優秀な人材を獲得しづらい根本的な理由とは?