ドイツが描く第4次産業革命「インダストリー4.0」とは?【後編】:インダストリー4.0(1/6 ページ)

ドイツ政府が主導するモノづくりの戦略的プロジェクト「インダストリー4.0」について解説する本連載。今回は「インダストリー4.0」の課題やドイツ政府が狙う核心に迫るとともに、日本のモノづくりがどの方向に進むべきかという提言を行う。

ドイツが推進する第4次産業革命「インダストリー4.0(Industrie 4.0、ドイツ語ではIndustryをIndustrieと表記)」を解説する本連載。【前編】では「インダストリー4.0」の概要と描く姿を、【中編】では「インダストリー4.0」を中心に展示が行われた「HANNOVER MESSE (ハノーバー・メッセ) 2014」の出展内容について紹介してきたが、今回はドイツ政府の狙いの核心に迫るとともに日本のモノづくりの方向性を考察していこうと思う。

インダストリー4.0がテーマとして掲げられたAUTOMATICA 2014

ハノーバー・メッセの出展内容について紹介した中編に続いて、インダストリー4.0が中心となった展示会「AUTOMATICA 2014」での出展内容から、今回はインダストリー4.0の課題をあぶり出してみる。

2004年から隔年でドイツ・ミュンヘンにて開催されている「AUTOMATICA」は、業界最大規模のオートメーション・産業ロボット関連の国際展示会である。2014年6月3日〜6日に開催され、100カ国から3万5000人近くの来場者が訪れた。2014年は川崎重工、セイコーエプソン、デンソーウェーブ、パナソニック、ファナック、不二越、安川電機など業界を代表するロボットメーカーを中心に18社の企業や団体が日本から出展した。AUTOMATICAは隔年の開催であるため、2014年は、ドイツ政府がインダストリー4.0提言書を公布した2012年10月後では初めての開催となった。

その中で目を引いたのはミュンヘン工科大学のデモだ。

動画で紹介されているミュンヘン工科大学の「Industrie 4.0デモ」(Industrie 4.0 Demonstrator RIAN)は、来場者の名前を刻印した栓抜きを、その場で生産するという「スマート工場」をイメージしたものだ。栓抜き1つずつに異なる刻印を行えるところが「全品カスタム仕様の自動生産」を行うシステムとなっている。

まず、QRコードをスマートフォンで読み込むとWebページが表示される。そこに刻印する文字列入力すると生産が開始される。レーザーによって、原材料の金属板が栓抜きの形に切り出され、射出成形機でプラスチックの取っ手を取り付けた後、指定の文字列をレーザーで刻印する。その後、箱に梱包された完成品が人間協調型ロボットで、来場者に手渡されるという仕組みだ。

個々の装置としては、既存の製品を使っているため一見新鮮味がない。しかし、以下の3つのポイントが、インダストリー4.0のエッセンスを感じさせるデモとなっていた。

- ドイツのSCHUNK、REIS、BECKHOFFや、日本のFANUCの機器など、異なるメーカーの装置をつなぎヘテロジニアスな(異なるOSで動作する)システムを構築している点

- 生産中の栓抜きが自律走行する無人搬送機で3つの展示ホールを行き来する点

- ネットワークで接続された加工機や装置の状態監視をスマートデバイスで行う点

AUTOMATICA 2014にて設置された「Industrie 4.0の実践」と銘打たれたブース(左)。動画で紹介されている「Industrie 4.0デモ」の発着地点にもなっていた。(右)はインダストリー4.0デモのシステム概要。「行き場を失った搬送機がどのような挙動を示すか」などの点について来場者が細かくチェックしていた(クリックで拡大)

AUTOMATICA 2014にて設置された「Industrie 4.0の実践」と銘打たれたブース(左)。動画で紹介されている「Industrie 4.0デモ」の発着地点にもなっていた。(右)はインダストリー4.0デモのシステム概要。「行き場を失った搬送機がどのような挙動を示すか」などの点について来場者が細かくチェックしていた(クリックで拡大)実態はまだ「つながらない工場」

インダストリー4.0でキーワードとなっている「サイバー・フィジカル・システム」や「スマート工場」で前提となるのは接続性である。工場や装置が互いにシームレスにつながらないと製造業における「M2M」も「IoT」も「ビッグデータ」も絵に描いた餅になってしまう。

【前編】で紹介したようにインダストリー4.0の実践における最重要課題が「標準化」であるという課題意識は「接続性を確保してほしい」という業界の要望を反映させたものである。裏返すと現在の工場や装置は全く接続性が確保されておらず、各企業が困っているということを示している。実際に、前述のミュンヘン工科大学のデモで最も苦労したのは全ての機器を「つなげる」ことだったという。

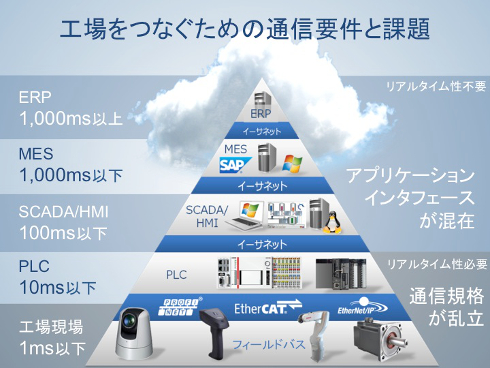

工場システムを上位のシステムから見てみると、財務や会計など経営資源管理を行う「ERP(Enterprise Resource Planning)システム」、生産ラインの実行と管理を行う「MES(Manufacturing Execution System)」、制御機器PLC(Programmable Logic Controller)、産業用ロボットや各種センサー、アクチュエーターなど、多数のシステム階層で構成されている。これまでは各層がつながる必要がなく個別に進化してきた。そのため、局所最適化を積み重ね、異なる通信方式やアプリケーションインタフェースが多数共存する状態になっていた。

工場システムの模式図(IEC62264の工場モデルを参考に作成)。それぞれの層で要件とされる通信速度を桁数で切り分けた。上位層ではイーサネットがほぼ標準的に使用されているものの、アプリケーションインタフェースはさまざまな通信方式が利用されている(クリックで拡大)

工場システムの模式図(IEC62264の工場モデルを参考に作成)。それぞれの層で要件とされる通信速度を桁数で切り分けた。上位層ではイーサネットがほぼ標準的に使用されているものの、アプリケーションインタフェースはさまざまな通信方式が利用されている(クリックで拡大)特に多くの方式が存在し、混乱しているのが「フィールドバス」と呼ばれる、リアルタイム通信(物理現象を扱うため1ms以下の応答速度が求められることも多い時刻同期が要件となる通信)が必要な、制御機器以下の層である。センサーやモーターの駆動装置はメーカーごとに通信方式が異なり、互換性がないため、異なるメーカーの機器を接続して使うことは難しい。例えば、あるメーカーの産業用ロボットを異なるメーカーのコントローラーで制御するために、I/Oレベルの通信で接続するという実装に出くわすことがあるが、これは例えるなら直接通話ができない2種類の電話の受話器をひっくり返して対向させることで通話を実現しているようなものだ。合理的に考えればあり得ないような非効率な方法を取らざるを得ないのが現状ということだ。

こうした「つながらない」状況が深刻な課題であったため、上位層で標準となっているイーサネットをリアルタイム性を持つ形で拡張したのが「産業用イーサネット」だ。これをIECやISOの国際規格として標準化し、通信プロトコルをオープンにすることで機器の接続性を高める取り組みが積極的に進められている。ただ「産業用イーサネット」が「標準規格」となることで、対応する機器を誰もが作れるようになったとしても、これらが必ずしも「統一規格」ではない課題が残される。機器メーカーは数多くの「標準規格」に対応する必要があるため、構造的なコスト高を生み出す要因となっている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- ラズパイの電源を入れてみた

- PLCレスで協働ロボットの外部軸を制御、自動化システム構築の工数削減

- ハノーバーメッセが開幕、AIや水素など「競争力ある持続可能な産業」の最新技術

- 品質保証とは何か、その定義を改めて考える

- HOYA、生産ラインや受注システムのシステム障害からほぼ復旧

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

- マレーシアで半導体ウエハーバンピングの受託加工向け製造装置増設

- 非固定設備で半導体洗浄装置の組み立てを効率化、AGVが部品配膳や完成品回収

- EV市場の拡大見据えリチウムイオン電池材料を生産、旭化成が北米に1800億円投資

- 高出力仕様の溶接電源でより幅広い施工に対応、パナの次世代コントローラー