第34回 フレキの損失:前田真一の最新実装技術あれこれ塾(1/4 ページ)

実装分野の最新技術を分かりやすく紹介する前田真一氏の連載「最新実装技術あれこれ塾」。第34回はフレキを使って長い距離を伝送する場合の損失について取り上げる。

本連載は「エレクトロニクス実装技術」2013年12月号の記事を転載しています。

1.レジストの影響

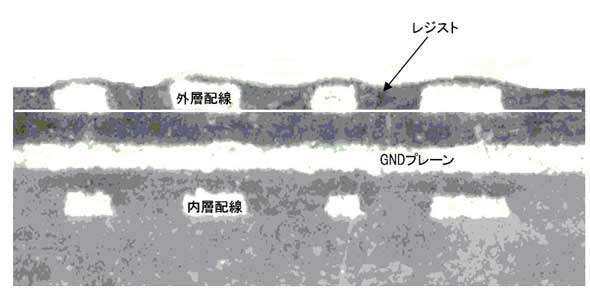

一般に基板表面には銅の酸化防止とはんだブリッジを避けるため、レジストが被覆されています(図1)。

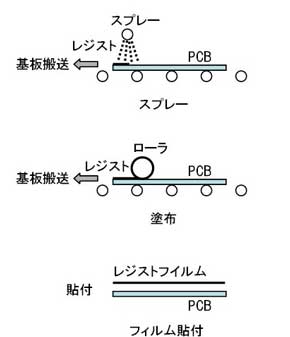

このレジストは、空気と違い、誘電体で、誘電損失を発生させます。また、このレジストは銅箔厚さに比べて薄く、塗布方法(図2)によって、厚さむらが発生し、なかなかシミュレーションで正確な厚さデータを入力することが困難です。

フィルムを使うと厚さの均一性は得られますが、コストが掛かるので、安価な基板には普及していません。

また、レジストの誘電率や誘電損失の値も、レジストインクと、溶剤やカラーインクの比率や材料、などにより変化します。この辺の厚さや特性管理は、今後、損失の影響が大きくなってくると問題になってきます。

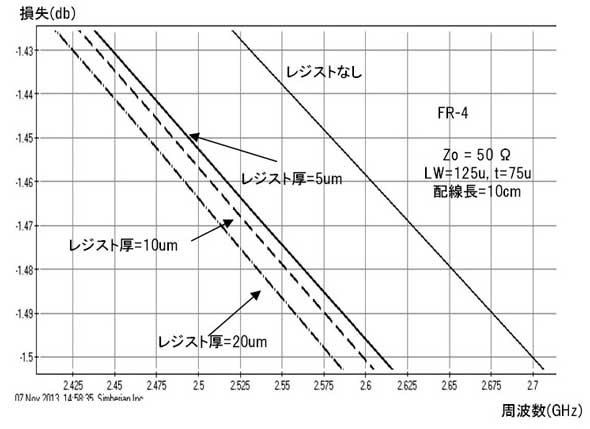

参考のため、レジスト厚が5μm、10μm、20μmの場合の損失の違いを図3に示します。

レジストの誘電率は3.5、誘電正接は0.001としました。レジストの影響があるとはいえ、やはり損失量からみると、同じ配線幅では、表層配線の方が有利になります。

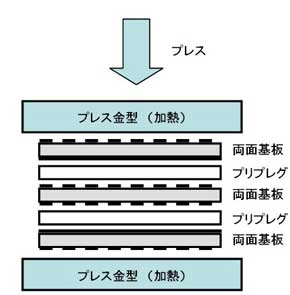

しかし、ここでもう1つ考慮しなければならないのは導体の表面粗さです。ビルドアップではない積層基板の場合には2層基板の間にプリプレグを挟んで加熱プレスをして、多層版を作成します(図4)。

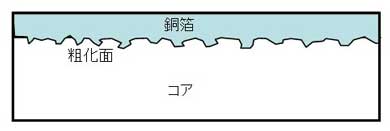

材料としての2層基板はコア材との接着面はわざと銅の表面を5μm程度の凹凸を付けコア材と銅箔の接着強度を上げる工夫がしてあります。銅箔の表面はもっとずっと平らになっています(図5)。

この表面平滑度は銅箔の製法や設備によって異なりますが、表面粗さ度データは、多くの場合、銅箔メーカーから発表されています。

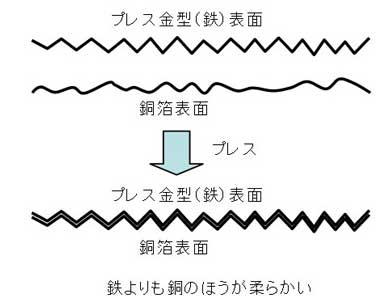

多層基板のプレスの時、表層配線はプレス機で圧迫されます。こ銅は柔らかいので、プレス機の表面粗さが、銅箔の表面に転写され、プレス後は、プレス機の表面荒さが銅箔の表面粗さとなります(図6)。

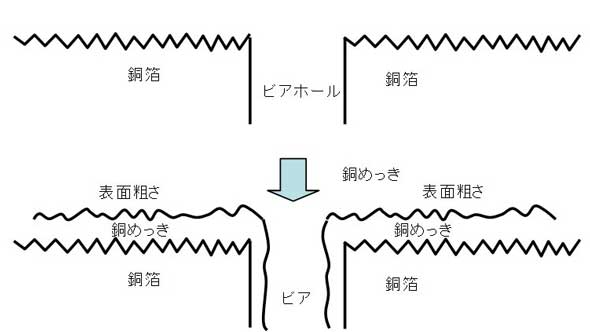

積層された後で、スルーホールが空けられ、スルーホールの内壁に銅を付け、層間接続を作るために銅メッキを施します(図7)。

表面配線の銅箔粗さは、このようにプレス機の表面粗さと銅めっきの厚さの関係で決まります。内層配線は、プリプレグの方が銅箔より柔らかいので、プレス機の表面粗さが、そのまま銅箔の表面粗さとなります。つまり、表面配線と内層配線の銅はく粗さは異なります。

当然、この銅箔表面粗さの影響も損失には影響があります。ビルドアップ基板についは、また工法が異なり、銅箔の表面荒さも変わります。損失については、ここ数年で急に問題化されてきたため、まだその理論や影響が十分理解されていないこともあり、共通認識がなされていません。このため、解析や検討に必要な情報の標準化や公開がなされないどころか、基礎的なデータも存在しない場合が多くあります。

現在は、今後、損失の問題を避けるために光を使うのか、この問題に取り組みながら、材料の特性を向上させたり、回路の工夫により、さらに銅による高速化を図るかの分岐点に差し掛かっています。このためにも、材料の特性の理解と情報の共有化が必要となってきています。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

図1:レジスト

図1:レジスト 図2:レジスト塗布の方法

図2:レジスト塗布の方法 図3:レジストによる表面配線損失の違い(FR-4)

図3:レジストによる表面配線損失の違い(FR-4) 図4:多層基板のプレス

図4:多層基板のプレス 図5:銅箔の表面粗化

図5:銅箔の表面粗化 図6:表面粗さの転写

図6:表面粗さの転写 図7:最後は銅めっき

図7:最後は銅めっき