シーリングファンの回転挙動を解析、試作回数を大幅削減:CAEイベントリポート(2/2 ページ)

またさまざまな荷重条件による共振周波数の変化や、部品の変更、例えばワッシャーのサイズやブレードを取り付けている中心プレートのサイズ、接触面積、ブレードへの切り欠きを追加した場合の応力の変化の解析結果についても示した。

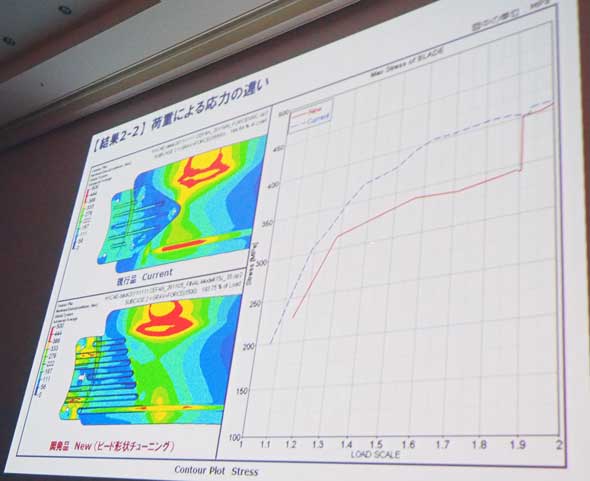

シーリングファンは、ぶら下がったりブレードだけを持って運んだりといった、いわゆる想定外の条件での使用も考えられる。これらを想定した品質確認については、以前は試作金型を作って量産直前に確認していたが、これについてもCAEで解析した(図2)。ビード(板金の強度を上げるために付けられる凹凸)形状をチューニングし、変形や応力の違いを検討した。

回転系の危険速度を解析

またRotor Dynamicsの事例として、シーリングファンの危険速度の評価も実施した。危険速度とは、回転系が共振状態となり、振れ回り現象が大きくなる速度のことである。振れ回り現象を調べるため、かつてはファンの中心に回転センサーや加速度センサーを取り付けて実験を行っていた。だがセンサーの取り付けが大変であるとともに、パイプの長さの変更や重量増加は可能だが軽くできないなど、実験には限界があった。そこでRotor Dynamicsを活用することで、事前に振れ回りの現象を検討できたという。

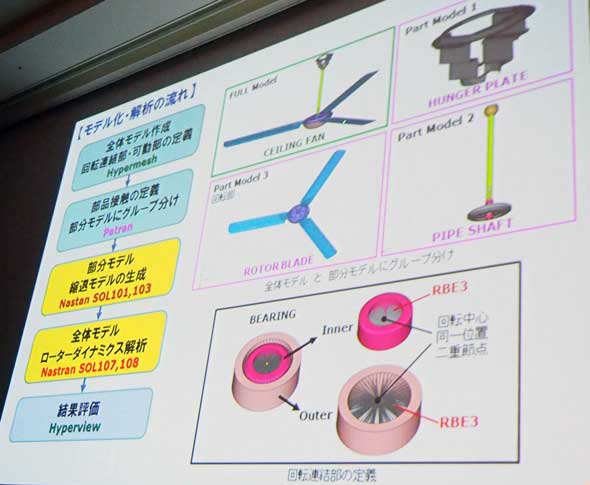

解析モデルの作成においては、基本的に天井に取り付けるプレート、そこにぶら下がるシャフト、そしてブレードなど回転部の3つの部分に分け、それぞれに縮退モデルを作った。それらを統合した全体モデルについて計算も行った(図3)。

各条件における振れ回り現象を解析することで、必要な対策が分かったという。

以上のように、SOL400やRotor Dynamicsを導入することで解析が効率的になり、開発手戻りを抑制できた。また試作レスの設計検討によって開発コストの削減を実現し、さらに社内製品への横展開にも貢献したとのことだ。

課題としては、解析・モデル作成時間の短縮などを挙げた。「専任体制ができて5、6年たっている。常に社内外のニーズを元に機能を拡大しており、今後も試作レスで高品質の製品を市場に提供していきたい」(小方氏)。

関連記事

パナソニックの考える、2020年の「お・も・て・な・し」

パナソニックの考える、2020年の「お・も・て・な・し」

パナソニックは「2020年のおもてなし」をテーマとした関係者向け展示会を開催。2020年夏に開催される東京オリンピックをにらみ、さまざまな“おもてなしアイデア”を披露した。 「国内最大級」4Kデジタルサイネージ、パナソニックが納入

「国内最大級」4Kデジタルサイネージ、パナソニックが納入

パナソニックが「国内最大級」(同社)となる、4K対応 98インチの大画面デジタルサイネージを東急田園都市線 渋谷駅に納入した。 パナソニック首位転落、国際特許出願数で中国勢が躍進

パナソニック首位転落、国際特許出願数で中国勢が躍進

世界知的所有権機関(WIPO)が発表した2014年の国際特許出願数は、2013年に首位だったパナソニックが4位に後退。代わって首位には中国のHuawei(ファーウェイ)が立った。 パナソニックが農業へ! 新規事業「アグリ・エンジニアリング」に参入

パナソニックが農業へ! 新規事業「アグリ・エンジニアリング」に参入

パナソニック エコソリューションズ社は農産物の生産効率向上と生産者負担の軽減を図る「アグリ・エンジニアリング事業」に2014年度から参入することを発表した。局所環境制御を実現した「パッシブハウス型農業プラント」を開発し、パナソニックES集合住宅エンジニアリングを通じて販売を進めていく。 パナソニック製品が大阪新美術館の展示物に!? 大阪市や大学と研究プロジェクト

パナソニック製品が大阪新美術館の展示物に!? 大阪市や大学と研究プロジェクト

パナソニックは、大阪市の大阪新美術館建設準備室、京都工芸繊維大学と連携して、日本の戦後工業デザインの再評価と、関連する情報の活用の促進を目的とする「インダストリアルデザイン・アーカイブス研究プロジェクト」を発足する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 「デザイン経営」とは? なぜデザインが経営に貢献できるのか

- 3σと不良品発生の確率を予測する「標準正規分布表」

- パナソニックが再生家電を売る理由、サーキュラーエコノミーだけが目的ではない

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

- 幾何公差の基準「データム」を理解しよう

- ARで掃除した経路をリアルタイムで可視化、ダイソンが無駄のない掃除体験を提案

- 電子部品の熱課題を解決、発熱から放熱までを一括解析するサービス

- いまさら聞けない 製品設計と設備設計の違い【後編】

図2:ブレードに無理な荷重を掛けた場合の応力の違い

図2:ブレードに無理な荷重を掛けた場合の応力の違い 図3:Rotate Dynamics解析におけるモデル化・解析の流れ

図3:Rotate Dynamics解析におけるモデル化・解析の流れ