製造イノベーションを実現する“つながる”の価値、競争を勝ち抜く3つの要件とは?:製造革新の基盤

ドイツの「インダストリー4.0」や米国の「インダストリアル・インターネット」などIoTを活用した製造イノベーションの動きが活発化している。この動きに対応するには、設計と製造を統合した基盤上で3つの要件を満たさなければならないというが、実際にどういう取り組みが必要になるのだろうか。

インダストリー4.0など製造革新の動きが意味するもの

製造業を取り巻くグルーバル競争はさらに激しさを増しており、その中で企業が直面する課題やリスクも大きく変遷している。例えば、グローバル規模での外部委託が増えたことや、共通プラットフォーム化やモジュール化が進んだことで、品質問題が発生した場合、巨大リコールにつながりやすく、事態の解決までに多くの時間がかかるようになるなどの、リスクが高まっている。その一方で、特にコンシューマ製品においては、製品のライフサイクルの短縮化が加速しており、ニーズの多様化と継続的な変化にいかに柔軟に対応していくかということが大きなテーマとなっている。

これらの変化の流れに対し、IoT(Internet of Things、モノのインターネット)などICTの力を活用し、今までの手法を抜本的に改善しようという動きが、産官学一体となり、各国で生まれている。実際に、ダッソー・システムズも、仏政府プロジェクト「産業の未来 (l’Industrie du Futur)」の共同推進役になっている。なかでも一番注目を浴びているのが、ドイツが産官学で進めるモノづくり革新プロジェクト「インダストリー4.0」だ。インダストリー4.0が目指しているのは、製造現場の機器や装置が自律的な判断を行う「スマート工場の実現」である。

このインダストリー4.0にしても、米国のインダストリアル・インターネットの取り組みにしても、その他の各国の取り組みも、まだ現在進行している段階で確固とした成功の形が定まっているというものではない。ただ、これらの国々が製造業の将来像として描くものを実現するためには、まず自律的な判断の基準となる情報基盤の統合が必須となると見られている。

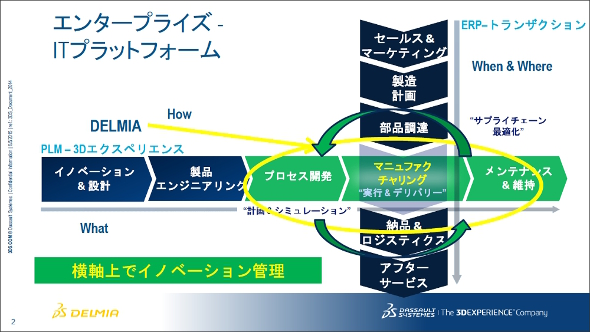

バーチャル(仮想世界)とリアル(現実世界)の情報をつなぎ合わせ、製品設計から製造システムの統合型エンジニアリングが求められる。ネットワーク化による製造システムの垂直統合により、ERPなどで把握したビジネス状況に柔軟に対応できる製造システムなども必要だ。さらに、バリューネットワークを横串で貫いた水平統合により、「需要起点(プル型)の製造方式」を導入するため、製造拠点同士のより緊密な連携を実現し、分散した複数の工場を1つの工場としてオペレーションできることなども求められる。

製造イノベーションを実現する3つの要件

これらの取り組みを実現するのに必要なものをもう少し掘り下げて考えてみると、3つの要件が存在することが分かる。それが「完璧な製品立ち上げ」と「オペレーショナル・エクセレンス」「継続的改善」の3つだ。

「完璧な製品立ち上げ」とは、製造のバーチャルとリアルの世界をつなぎ、仮想世界の検証能力を生かして、問題の発生しにくい製造ラインを実現するというもの。具体的には、複数のスケールでグローバル製造モデルを作成する「工程設計」から、産業用ロボットやNCマシン(数値制御工作機械)、システム、ワークセルなどのプログラミングを行う「3Dプログラミングと作業指示」に至るまで、「3Dシミュレーションや検証」を生かしていく。製品ラインの立ち上げ時には一切の問題が仮想空間上で解決されているという姿を目指す。特に重要な役割を担うのが3Dシミュレーションと検証で、個々の製造リソースからライン、工場全体の作業工程をシミュレーションし、製品組み立てと設備保善に関する実行の可能性を検証する。

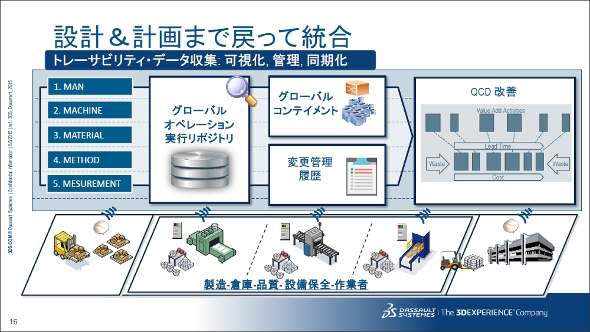

「オペレーショナル・エクセレンス」は、工場内の全てのオペレーションを統合し、「完璧な製品立ち上げ」において計画された生産活動を問題なく実行できるようにするものだ。製造に関連する全てのオペレーションを統合管理する他、製造プラットフォームとしてERPとPLMのリアルタイムの連携などを実現する。またこれらのシステムが連携することにより、グローバル規模での全体最適を実現しつつ、ローカルでの要件に対応していく。

「継続的改善」は、統合された製造関連データを基に、知見を引き出して継続的な改善活動に結び付けていく取り組みだ。徹底したデータの収集と分析により、製造データ内に隠れているパターンを認識し、インテリジェンスを引き出す。また、隠れた根本的原因を検知し、その情報に基づいた意思決定を実行するなどの取り組みを行う。

これらの3つの要件に結び付く取り組みは、どれも日本の製造業にとって既に“当たり前”のものであり、そこから本当にイノベーションを起こすことができるのか疑問に感じるかもしれない。しかし、ここにこそ今の日系製造業の抱える問題点がある。

「確かに日本の製造業が、国内でのみ活動するのであれば、全く問題はないでしょう。ところが、グローバルに進出すると状況は一変します。国内で常識だったことは全く通じません。設計者と製造現場の“あうんの呼吸”などのコミュニケーションは難しくなります。だからこそグローバルのどこでも通用する標準化されたツール、統合化されたプラットフォーム、MESを活用することが、競争に勝ち残るための重要な条件となるのです」とダッソー・システムズでブランド・マーケティング・ディレクターを務めるジェームズ・モック(James MOK)氏は語る。グローバル化の流れの中、日本だけ、日本人だけでできることが通用しない環境になっているのだ。

製造革新の基盤になるDELMIA Aprisoソリューション

この流れの中、この3つの要件を満たし、製造関連情報を統合する基盤として注目を集めているのが、ダッソー・システムズが展開するDELMIA Aprisoソリューションだ。

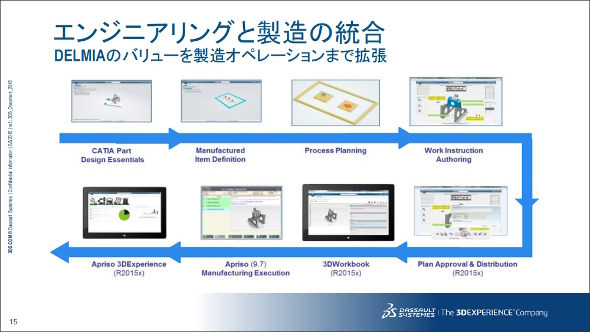

同ソリューションは、ダッソー・システムズが2013年7月に従来のMES(Manufacturing Execution System、製造実行システム)を高度化したMOM(Manufacturing Operations Management、製造オペレーション管理)ソリューションを展開する米国アプリソ社を買収したことにより実現したもの。このアプリソ社のソリューションが、ダッソー・システムズが当時から展開していたDELMIAソリューションのラインアップに加わったことにより誕生した。もともとDELMIAブランドで提供してきた「計画」のための機能群に、Aprisoの「実行」や「最適化」についての機能群が加わり、これらが同じアーキテクチャ上で活用できるようになったのだ。

買収後、DELMIAブランドにおける統合が進み、シームレスな活用ができるようになってきた。さらにダッソー・システムズが3Dデータを基軸に、製品開発や生産、販売、マーケティングなど、製造業の一連のビジネスを支えるプラットフォームとして展開する「3Dエクスペリエンス・プラットフォーム」の一翼を担っていることから、製造現場から販売まで幅広い職域で、さまざまな情報をつないで活用できる点も特徴となる。

DELMIA Apriso開発部門のシニア・ディレクターであるジョン・フィッシェル(John FISHELL)氏は「製造業が競争力を高めていくためには製造現場から上位層まで、統合された情報基盤が必要なことは間違いありません。シームレスな統合が実現することで、製造オペレーションレベルでさまざまなアプリケーションを拡張して使えるようになり、エンジニアリングと製造の統合を実現することができます」と利点を強調する。

バーチャルとリアルをまたぐシミュレーション

例えば、先述した3つの要件におけるシミュレーションの活用においては「従来のシミュレーションは、主として計画段階でのみ実施されるものでしたが、われわれのソリューションではリアルワールド領域まで情報をシームレスにつなぐことによって、シミュレーションで事前検証した通りの製造オペレーションを確実に製造現場で実行することができるようになるでしょう。また、将来的には製造現場で起こった予期しない不具合に対しても、バーチャル環境まで立ち戻って再検証することにより最適な解決策を見つけ出すことも簡単にできるようしていくことも考えられます」とフィッシェル氏は述べている。

DELMIAには以前から「Operations Intelligence(OI)」という複雑な製造工程のため人間系では抽出・分析が困難なデータを自動的に分析する機能があるが、Aprisoの保有していた「Manufacturing Process Intelligence(MPI)」という製造や品質管理など製造領域内のデータを多次元化しExcelのアドインで分析する機能群も加え、さらに柔軟で幅広い顧客ニーズに応えられるようになっている。

「製造プロセスからは大量かつ多様な生データが生成されますが、それらを単に集めるだけでは適切な分析を行うことはできません。個々のデータがどんなコンテキスト(文脈)から生成され、他のどんなデータとひもづくのかといったことまで把握できていないと、継続的改善には役立てることはできません。そうしたノウハウまで包含したのが、DELMIAのアナリティクス機能群なのです」とフィッシェル氏は話す。

一方、グローバル規模の大規模リコールなどが増える中、従来以上に製品や部品、工程などのトレーサビリティが重視されるようになってきているが、製造から設計までのデータ基盤が連携していることで「設計や計画まで戻って即時対応することなどが可能となる」とフィッシェル氏は強調している。

製造イノベーションの第一歩はまず“つながる”から

インダストリー4.0やインダストリアル・インターネット・コンソーシアムなど、世界各地で巻き起こる製造イノベーションの動きを実現するには、まずは“つながる”ということがポイントになる。“つながる”といえば、ほとんどがIoTや通信だと思いがちだが、実は重要なのは、各システム間の情報を“つなぐ”ということだ。その意味で設計系と製造系の情報連携はまだまだ遅れている状況にある。

製造イノベーションの動きに追従していくためには、まずこの“つながる基盤”を実現しているDELMIA Aprisoソリューションを採用するのも1つの手となるのかもしれない。

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年7月25日

ダッソー・システムズでブランド・マーケティング・ディレクターを務めるジェームズ・モック氏

ダッソー・システムズでブランド・マーケティング・ディレクターを務めるジェームズ・モック氏

ダッソー・システムズでDELMIA Apriso開発部門のシニア・ディレクターを務めるジョン・フィッシェル氏

ダッソー・システムズでDELMIA Apriso開発部門のシニア・ディレクターを務めるジョン・フィッシェル氏