産業向けIoTを成功させるには――エッジコンピューティングでビッグアナログデータを活用する

消費者向けIoT(Internet of Things)とは異なり、産業向けIoT(IIoT)には信頼性や効率の向上、コスト低減、安全性といった明確な目的がある。このような目的を実現するには、膨大なセンサ情報「ビッグアナログデータ」をどのように扱うかが課題になる。現実的な解を得る鍵となるのが「エッジコンピューティング」である。産業分野におけるIoTの実現――近道はあるのだろうか。

膨大なデータを処理しきれないセンサ+クラウド

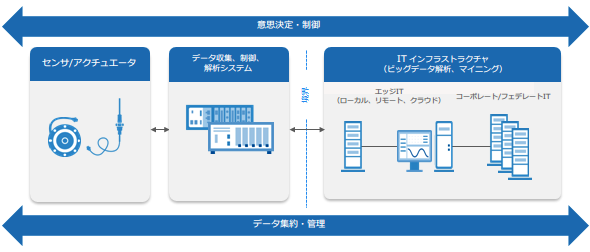

装置の信頼性や効率、安全性を高め、各種コストを低減することが産業向けIoT(IIoT)の目的だ。装置に多数のセンサを配置し、取得したデータをリアルタイムでクラウドに送信し分析する。そして分析結果に基づいて装置を制御する。このようなイメージを描くことが多いだろう(図1)。

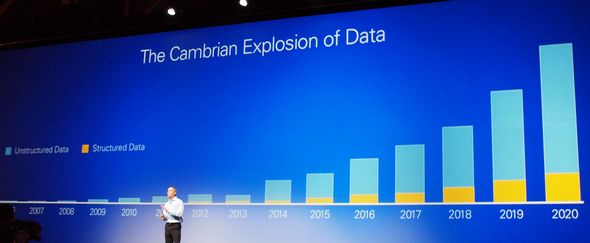

しかしながら、膨大なデータを取得するだけではデータの有効活用はできず、また、即座にフィードバック制御をするようなリアルタイム処理が難しい。米国テキサス州オースチンで開催されたナショナルインスツルメンツ(NI)のテクニカルカンファレンス「NIWeek 2015」(2015年8月3~6日)の基調講演では、Executive Vice President, Global Sales and Marketingを務めるEric Starkloff氏が「約5億年前、生物の数や種類が爆発的に伸びた『カンブリア大爆発』のように世界中で生み出されるデータの量や種類は飛躍的に伸びている」と語っている。

図2にデータ量の伸びを示した。そのうち黄色がサーバなどに格納済みで、分析用に整理されたデータ、空色がそれ以外の分析用に整理されていないデータだ。つまり図2からは整理されていないデータの伸びが著しいことが分かる。

整理されていないデータはどこから来るのか。それは物理現象を計測するセンサからだ。同社はセンサから得られる膨大なアナログデータを「ビッグアナログデータ」と呼び、いわゆるサーバ上に格納されたビッグデータ(デジタルデータ)とは明確に区別している。

NIの推定によれば同社が販売したデータ収集ボードが取得した累積データだけでも22エクサバイト(一般的なHDDの容量である1テラバイトの2200万倍)に達するという。

米IDCが2014年に発表したリポートによれば、2013年時点で分析用に整理されているデータは全データ中22%にすぎない。分析されたのは全データ中のわずか5%に限られるという。

せっかく集めた大量のデータが分析されずに眠っているのはなぜだろうか。例えば自動車の開発時には莫大なデータを収集するものの、ほとんどは活用されないままだ。これはデータが分析用に整理されていないためだ。いつ記録したデータなのか、誰が測定したのか、測定条件はどのようなものか。こうしたタグ情報が付いていないことが理由である。

膨大なビッグアナログデータをそのままクラウドに送ること自体にも無理がある。いくら高速なネットワーク網が整備されたとしても、そのキャパシティーには限界があるばかりか、リアルタイム処理にも適していないからだ。例えば、作業環境をカメラで認識し、即座に動作を変えるような産業用ロボットがあるとしよう。この場合、映像という大容量データをクラウドへ転送していてはタイムラグが生じてしまい、実用的ではない。

データ転送量を減らし、有用な情報を抜き出すエッジコンピューティング

膨大なデータ量を減らし、リアルタイム性も確保する――これを実現する処理をNIは「エッジコンピューティング」と呼ぶ。

エッジコンピューティングとはセンサに近い位置(エッジ:端)で、ビッグアナログデータを分析に適したデータに変換処理するというアプローチだ。膨大なデータを有用情報に加工することにより、必要不可欠な情報のみをクラウドに送る。同時にエッジコンピューティングの前処理により、リアルタイム性の高いフィードバック制御も可能になる。

図3はビッグアナログデータからビッグデータを抜き出す処理を示したものだ。例えば温度を測定したとしよう。温度は連続量であるため、もともとの情報量は無限ともいえる(左端)。これをセンサで測定し、デジタル情報に変える。その後、エッジコンピューティングによってデータを変換し(STEP1)、測定条件などのタグ情報を付けて分析用に整理されたデータに変えていく(STEP2)。

通信速度ではなく、プロセッサ能力をエッジコンピューティングに役立てる理由はこうだ。「プロセッサなどの処理性能は、ネットワーク帯域の拡大よりも常に伸びが大きい。ここ10年間で帯域は57倍に拡大したが、プロセッサの処理性能は100倍に伸びた」(NIのVice President of Corporate Marketingを務めるJohn Graff氏)。

ヒトの視覚システムでもエッジコンピューティングが生きる

見たままを脳に送ってはいない

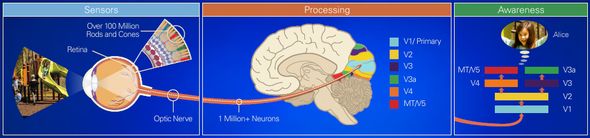

ヒトの網膜には光を感じる視細胞が1億も存在する。だが、脳に接続する神経節細胞は100万と少ない。これは網膜上である程度の情報処理を行い、脳の負担を減らすためだ(図A)。脳に送られた視覚データはさまざまな層を通過し、そのたびに輪郭や動きの検出などの処理を受け、最終的な認識が生まれる。

視細胞の処理が、NIのいうエッジコンピューティングに相当する。物理情報を利用して分析を進める場合、空間解像度や時間解像度を高めれば高めるほど、詳細な状況が分かる。つまり要求が高くなるほど、センサが得るデータの量が増える。これをそのまま脳(クラウド)に送ることはできないからだ。

エッジコンピューティングを実現するシステム構成とは

エッジコンピューティングを実現したIoTシステムはどのような姿になるのだろうか。図4には5種類の産業機器を例示した。産業機器に設置されたセンサが取得したデータは、機器内のエッジコンピューティングシステムに送られ、分析用に整理されたデータのみをクラウドにアップロードする形だ。

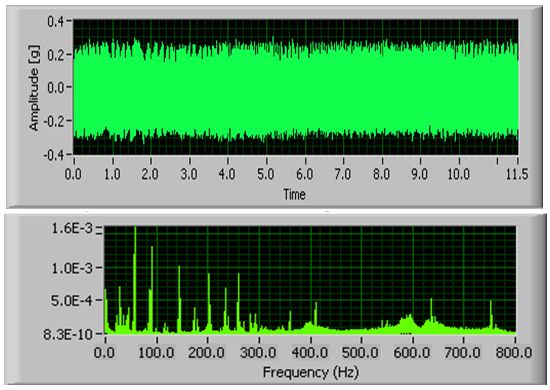

図4の右端にある風力発電用風車の状況監視を例に挙げてエッジコンピューティングがどのように役立つかを紹介しよう。これは一般的に行われている状態監視手法である。例えば、風車の回転軸に加速度センサをとり付けると、1秒間に1万点ものビッグアナログデータを得ることができる。

この情報をエッジコンピューティングによって周波数解析をすると、複数の周波数成分を得ることができる。特定の周波数成分にピークがあり、ギアやベアリングに由来する情報を得られるのだ(図5)。この診断結果のみをクラウドに送ればよい。

エッジコンピューティングには演算能力が必要――スマートエッジデバイス

近年、より多くのデータを収集しようとする傾向が高まっており、センサのとり付け数やデータ収集数の増加が起こっている。計測により、いままで見えなかったものが見えるようになるからだ。そのため、情報抽出のためのエッジコンピューティングは重要になる。ところが、高い演算能力が必要とされるためマイコンでは実現できない場合も多く、FPGAの処理性能が必要になるだろう。例えば、工場の状態監視ではサーモカメラの動画と多数のセンサを組み合わせた計測が考案されている。もはやマイコンだけでは処理できず、高性能なPCでも安定したタイミングで計測やデータ分析ができなくなる場合がある。

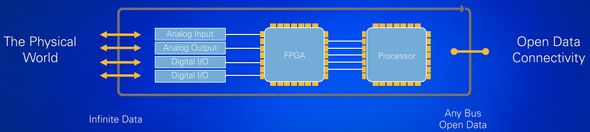

このような動向をふまえると、エッジコンピューティングに必要な構成は、例えば図6のようなものだ。左端でビッグアナログデータを受けとり、A/D変換を施してデジタルデータに変える。中央では、デジタルデータに変換処理を加える。ここでFPGAが役立つだろう。右端のCPUがデータ処理全体を管理し、クラウドに必要な情報を送り出す。これをNIは「スマートエッジデバイス」と呼んでいる。

ビッグアナログデータ、ビッグデータ、スマートエッジデバイスの関係を示したのが、図7だ。左側がビッグアナログデータを示しており、センサーを介して物理現象を計測し、大量のアナログデータを取得する様子を表している。中央部はスマートエッジデバイスを表しており、膨大なデータをエッジコンピューティングにより有用な情報に加工するイメージだ。そして右側がビッグデータであり、分析用に整理されたデジタルデータがクラウド上に保存されることを表現している。

IoTが電力の効率改善に役立つ

米Cisco SystemsがNIや米Real-Time Innovations(RTI)と共同でとり組む「Microgrid Testbed」では、エネルギー問題の改善につながる系統の効率向上を狙う。NIの計測・制御技術とCiscoのルータ技術、RTIのDDS(Data Distribution Service)データバス技術を利用した。

開発中のルータは太陽光発電設備などに設置して使う(図8)。NIWeek 2015の基調講演では、Cisco SystemsでNorth America Internet of Things Sales Leaderを務めるWeston Sylvester氏が、2つの用途を挙げた。いずれも電力系統自体には手を加えず、内部でアプリケーションを実行可能な「ルータ」を外付けして利用する。ルータがエッジコンピューティングの役割を担う。

第1の例は、蓄電池を備えた太陽光発電設備だ。系統に加わる電力需要ピークをカットする他、嵐などの気象予測に基づいて、マイクログリッドに備え付けた蓄電池にあらかじめ充電し、停電時には電力を供給することを考えている。

第2の例は、盗電を見つけ出すというもの。盗電は米国を含む全世界で課題になっているという。具体的には、発電設備に起こった異常の原因をルータが分析する。次にフィールド技術者が利用する車両の管理システムとルータが連携し、異常が見つかった発電設備へ最寄りの車両を送り込む。車両にもルータを搭載し、ルータ間を無線で接続する仕組みを取った。山岳などの遠隔地でも問題なく対応できるようにするためだ。

予知保全に生かすIoT

IBMがNIと共同でとり組んでいるのは設備の予知保全だ。予知保全とは装置や設備の状態に基づいて修理や交換を施す手法。故障が明らかになった時点で修理する、あらかじめ決めた期間ごとに交換するといった手法と比較して、大きな利点がある。同社が引用した米エネルギー省の統計によれば、予知保全を導入することで企業の出費を30%、設備のダウンタイムを45%減らすことができるという。

装置の状態を知り、予知する際にセンサを通じて得たビッグアナログデータを用いる。「顧客企業の関心は、手検査をいかにしてオンライン検査に置き換えるかにある。問題はこのようなIoTシステムを作り上げるための業界標準がなく、ばらばらの技術を顧客が組み合わせなければならなかったことだ」(IBMでDirector, Product Management, Internet of Things Engineering Solutionsを務めるGreg Gorman氏)。

NIとIBMは協力して予知保全に関する最適なアーキテクチャを作り上げているところだ。その際、専門家の検査に関する知識を、エッジコンピューティングに移し替えることが重要なのだという。これが可能になれば、センサとクラウドの組み合わせよりも効率的で素早い処理が可能になる。

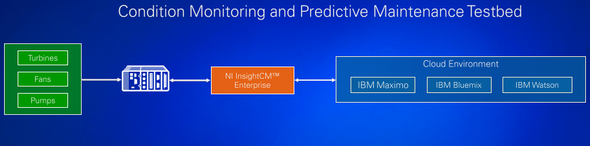

具体的にはNIのソリューションを利用して状態を監視し、修理部品の手配や配置、修理を始める時刻といった後段の処理は資産管理ソリューションである「IBM Maximo Asset Management」で処理することができるという(図9)。さまざまな設備の予知保全全体を管理するためには、クラウドアプリケーションプラットフォーム「IBM Bluemix」が利用できるとした。

組み立て工程の信頼性向上に役立つIoT

フランスのAirbusの事例は、大規模な組み立て工程の作業負荷軽減、信頼性向上にIoTを役立てるものである。

航空機には約40万もの締め付け箇所があり、それぞれ締め付ける強さ(トルク)や角度が異なる。ネジを締める電動工具の数は1000種類を超える。ネジ締め作業は全て人手に依存する。それにもかかわらず、ネジの種類や締め付け強さ、工具の種類を間違えることが許されない。航空機の信頼性に直接影響するからだ。これが品質管理コストに響いていた。

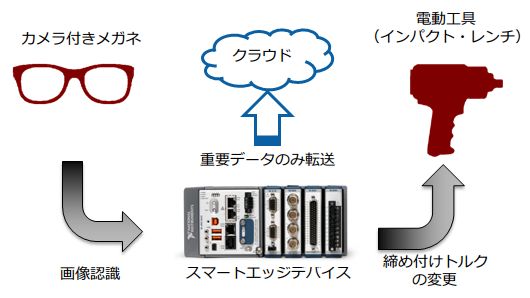

品質管理コストを引き下げるためのAirbusの解はこうだ。スマートグラス(小型カメラを搭載しためがね)を利用してネジを自動認識する(図10)。認識結果から必要なトルク量を算出し、開発したスマートツール(電動工具)を自動制御する。これで締め付け時のミスがなくなる。同時に作業結果を中央のデータベースに記録し、品質管理プロセスと結び付けた。

自動認識やトルク演算を実行しているのは中央サーバやクラウドではない。作業者が持ち運びできる小型の装置が担う。ビッグアナログデータをエッジコンピューティングする事例だ。同社はこのシステムを含めて、未来の工場の実現のためにスマートツールの試作開発を行っており、従来の手法と比較して開発時間を10分の1に短縮できる見込みだという。

センサ情報を直接クラウドに送信して分析を進める手法も、情報量が少ない場合やリアルタイム性が求められない場合には有効だろう。だが、ビッグアナログデータから有用な情報を抜き出し、素早い対応を目指す場合は、エッジコンピューティングが鍵になるのではないだろうか。

この記事に興味のある方におすすめのウェブキャスト:

【IoTの具現化事例】スマート・ファクトリーの実現に向けたAirbus社の事例

Airbus社が未来の工場の実現に向けて試作したスマートツールやIoTの具現化に役立つ組み込みシステム開発プラットフォームを紹介します。

▼ ▼ ▼

提供:日本ナショナルインスツルメンツ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年9月30日

Copyright © ITmedia, Inc. All Rights Reserved.

MONOist & EE Times Japan Special

電子制御システム(ECU)の動作を確認するために「HILテストシステム」の導入が進んでいる。現在の課題は、開発初期にECUの不具合を発見しやすく、自動車の仕様が変わったときにも柔軟に対応できるHILテストシステムをいかにして作り上げるかだという。

半導体テストに要する時間やコストを抑えることができない。特にアナログデジタル混載半導体やRF半導体では仕様の幅が広く、テスト項目の変更もしばしばだ。従来の半導体自動テスト装置(ATE)とは異なる特徴を備えた新しい半導体自動テストを紹介する。

消費者向けIoT(Internet of Things)とは異なり、産業向けIoT(IIoT)には信頼性や効率の向上、コスト低減、安全性といった明確な目的がある。このような目的を実現するには、膨大なセンサ情報「ビッグアナログデータ」をどのように扱うかが課題になる。現実的な解を得る鍵となるのが「エッジコンピューティング」である。産業分野におけるIoTの実現――近道はあるのだろうか。

5G(第5世代移動通信)の商用化に向け、要素技術の開発が着実に進んでいる。中でも、Massive MIMO(大規模MIMO)への注目度は高い。Samsung Electronicsは、3次元でビームを形成できる「FD(Full Dimension)-MIMO」を開発し、1年もたたないうちにプロトタイプを構築した。また、スウェーデンのルンド大学は、100本のアンテナを使う大規模なテストシステムの構築を進めている。既存の世代以上にスピードが求められる5Gの開発において、Samsungやルンド大学が使った“武器”はどのようなものなのか。

図1 センサ計測とクラウドシステムの組み合わせ例

図1 センサ計測とクラウドシステムの組み合わせ例 図2 カンブリア爆発に例えられるデータ量の伸び

図2 カンブリア爆発に例えられるデータ量の伸び

図5 ベアリングの振動データ(上)と周波数解析結果(下)

図5 ベアリングの振動データ(上)と周波数解析結果(下)

図8 Cisco Systemsが試作したエネルギールータ。左側は内蔵バッテリー

図8 Cisco Systemsが試作したエネルギールータ。左側は内蔵バッテリー

図10 Airbusが試作中のスマートツールの概念図

図10 Airbusが試作中のスマートツールの概念図