自動車開発を柔軟性のあるHILで加速、問題は分割して解決せよ

電子制御システム(ECU)の動作を確認するために「HILテストシステム」の導入が進んでいる。現在の課題は、開発初期にECUの不具合を発見しやすく、自動車の仕様が変わったときにも柔軟に対応できるHILテストシステムをいかにして作り上げるかだという。

現在の自動車は、巨大な組み込み機器へと変わった。エレクトロニクスを広範囲に導入することはもちろん、現在では電子制御システム(ECU)に向けたソフトウェアの開発と検証がカギになっている。

多くの車載ソフトウェアではバグが許されない。人命に影響することはもちろん、リコールともなれば、開発企業の社会的、金銭的な損失が大きい。開発時に入念なテストを施すことが求められる。

だが、テスト項目を増やし、十分なテストを重ねようとすると、開発期間が際限なく伸びてしまう。加えて自動車の開発は一本道ではない。開発中に仕様が変わると、テスト項目はさらに増えていく。

このような状況を改善するために、どのような開発手法が役立つのか。ナショナルインスツルメンツが2015年8月3~6日に米国テキサス州オースチンで開催した「NIWeek 2015」では、開発時の動作テストでいかにHIL(Hardware In the Loop)テストシステムを活用するのかがテーマとなった。

図1はフランスのPSA Peugeot CitroënがNIWeek 2015の発表にて使用した電子制御システムのV字開発モデル。左側で設計とプロトタイピングを行い、続けて右側でテストを進める。HILはテスト側に位置付けられる工程である。

前半では、ナショナルインスツルメンツ(NI)でSenior Product Manager Systems and Applicationsを務めるNoah Reding氏にHILの課題について聞いた。後半ではPeugeot(プジョー)の事例を紹介する。

――HILのメリットをどのように捉えていますか。

Noah Reding氏 車載機器を制御するECUの検証にはHILテストシステムが欠かせないと考えている。ECUは車載センサーから情報を受けとり、リアルタイムで必要な制御情報を出力する。(考えられる限りのさまざまな走行、操作条件を調べるために)ECUを実車に搭載して検証すると時間がかかる。そもそも実車の完成までECUのテストを待つことはできない。コストの課題もある。早期のテストでは細かい仕様を変えるたびにテストを繰り返すことになるからだ。物理テスト中に部品が破損すれば作り直しも起こる。

そこでECUと車載機器との信号のやりとりをシミュレートするHILテストシステムが役立つ。ECUとHILテストシステムを直結することで、さまざまな状況にECUが正確に反応するかどうかを、実車や各種部品(ユニット)を使わずに検証できる。

――車載機器開発者にとって最大の課題は何ですか。

Reding氏 現在、車載ソフトウェアの規模は1億行に達する場合もある。ソフトウェアのバグを開発のなるべく早い段階で見つけ出すことが必要だ。ここで問題になるのが、仕様の変更だ。仕様の変更に対応できる柔軟なHILテストシステムが求められている。当社の顧客であるインドTata Motorsの事例でも、柔軟性がHILテストシステム導入の決め手になった(図2)。

Tata Motorsはハイブリッドバスを開発していた。このバスは機能ごとに4台の主要なECUを搭載しており、それぞれの要件に対応した他社製のHILテストシステムをオーダーメードで導入していた。開発中にバスの仕様が変わり、ECUの数が6台に増えた。ところが、導入済みのHILテストシステムは、チャンネル数が足りないため、6台のECUのテストには対応できないことが分かった。Tata Motorsは、NIのHILには柔軟性があると判断して乗り換えた。これは将来、さらにバスの仕様が変わった場合でも対応できることを重視したためと聞いている。

――NIのHILにはどのような特徴がありますか。

Reding氏 大きく4つある。第1に要求仕様の変更に対して柔軟に対応できることだ。オープンなテスト用ソフトウェアを顧客が自由に変更できるという柔軟性である。第2にPXIベースのボードを追加・変更することでI/Oの種類が増えた場合でもやはり柔軟に対応できることだ。車両の安全性や快適性に直結する車体制御システム以外に、インフォテインメントシステムの開発にも対応できる。第3にHILテストシステムに高周波計測器を組み込めることだ。つまり衝突防止レーダなどのテストも統合できることを意味し、これは競合製品では実現が難しいだろう。

第4の特徴はスケーラビリティだ。NIは小型のHIL(デスクトップHIL)テストシステムから、人の背丈を超えるような大型のHILテストシステムまでを提供できる。PXIベースのHILテストシステムは小型から中型に適すると捉えられているが、非常に規模の大きなHILへもスケールアップできる。

スケーラビリティは新しいHILテストシステムの可能性を開くと考えている。大型のHILテストシステムを利用する場合、ECU向けソフトウェア開発チームに属する技術者は、高価なHILテストシステムは何台も導入できないため、数が足りず、順番を待って利用せざるを得ないケースはよく聞く話である。だが、十分小型のHILテストシステムを技術者ごとに配置できれば、すぐにテストにとり掛かることができる。開発の初期段階でバグを除去でき、これは顧客の最大のニーズを満たすことだ。

――自動車の開発プロセスでは実ECUが完成するよりも前に、仮想ECUに対して検証を進める段階(MIL:Model In the Loop)があります。ところがMILのコードをECUに落とし込み、HILで検証すると問題が発覚する場合があります。信号のタイミングが微妙に異なることが原因のようです。NIはこの問題へどのように対処するのでしょうか。

Reding氏 まず、MILでもHILでもテストコンポーネントに与える信号、データは同じであるため、HILで利用するテスト用ハードウェアをMILでも利用できる環境を提供することで対処している。当社のHILテストシステムは、RIOアーキテクチャというFPGAを活用したI/Oを利用しており、信号タイミングの問題などが起こりにくい。

次に、MILからプロトタイプ、HIL、物理テストなどへそのまま移行しやすい開発ソフトウェア「VeriStand」を提供することで対処している。VeriStandはさまざまなモデルを扱うことができ、広範囲なハードウェアに対応している。このように開発工程を超えて使用できる開発ソフトウェアを提供している競合は少ないだろう。

――今後5年から10年でHILはどのように変わっていきますか。

Reding氏 HILテストシステムがより広範囲に使われるようになると考える。理由は2つある。まず、テスト対象となるECUがますます増えること。次にテスト項目自体が増えていくことだ。自動車産業や航空機産業ではシミュレーションよりも物理テストを信頼している。しかし、物理テストで全てをまかなうことはできないため、テストコストも考えて物理テストの範囲を決める必要がある。どのテストを物理テストでまかなうのか、そしてどのテストをHILテストシステムで行うのか、場合に応じて容易に選択できるようになっていなければならないだろう。このようなトレンドの中でNIは強みを発揮できると考えている。物理テストと、シミュレーションソフト、どちらも同じプラットフォームで実行できるからだ。

航空機産業では、HILと物理テストの使い分けという課題に、既にとり組んでいる。旅客機や軍用機を開発するブラジルEmbraerは、大規模なシミュレーションと大規模な物理テストのどちらもが可能なプラットフォームを求めていた。当社のHILを採用することで、コンポーネントごとに物理テストとシミュレーションを柔軟に使い分けられるようになったと聞いている。

HILテストシステム自体をモジュール化したプジョー

次にNIの技術を利用してモジュール式HILテストシステムを作り上げたフランスPSA Peugeot Citroënの事例を紹介する。

モジュール式HILテストシステムは開発時間短縮に大きく貢献したという。「プロトタイプの開発回数を約30%減らすことができ、テストベンチを利用できる時間が2倍に増えた」(同社でElectronic Integration&Verification Managerを務めるGrégory Gackel氏)。

同社がHILテストシステムを採用した理由の1つは、自律走行へとつながる先進運転支援システム(ADAS)を導入することだ。

「ADASを導入するために2000種類の信号と100種類の機能を新たに取り込む必要がある。ECUの数は60に及び、300~350個のコンポーネントを追加し、さらに、これら全てはISO 26262に準拠する必要がある」(Gackel氏)。従ってHILテストシステムの重要性は増すばかりなのだという。

同社がHILテストシステム導入に要した期間は短い。2012年の段階では部品同士を実際のハーネスで接続しており、ごく小規模なHILテストシステムを利用していたにすぎなかった。システムはモジュール化されていなかったという。2013年に複数のHILテストシステムを利用したIVP(Integration&Verification Platform)プロジェクトを開始、概念実証にとり掛かった。2013年5月にはIVPの開発が正式に始まったという。図3と図4は現時点のモジュール式HILテストシステムの外観だ。

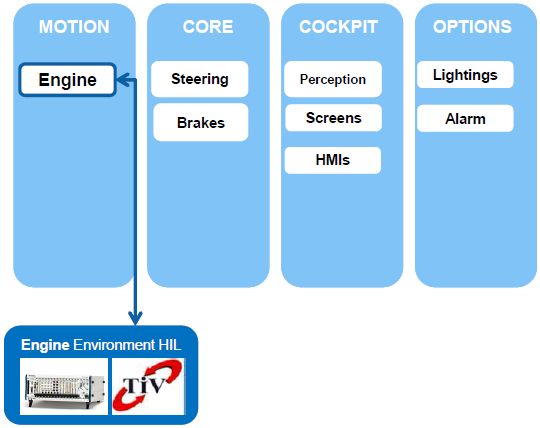

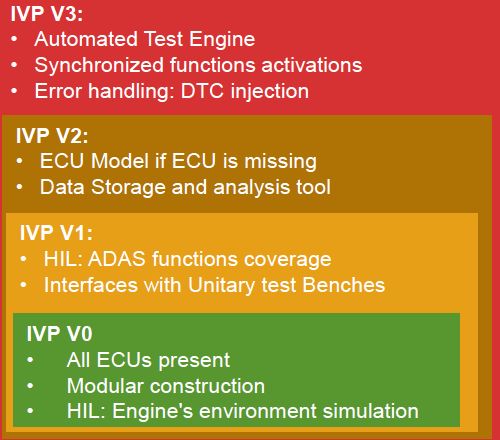

モジュール式HILテストシステムの開発は4段階で進めた。第1段階(IVP V0)では全ての実ECUがそろっている状態で、8種類のECUグループを4つのHILモジュールに分けた。そのうちMOTIONモジュールだけを動かして、エンジン用ECUだけをHILと接続した(図5)。同HILを10種類程度のPXIボードを組み合わせて実装している。

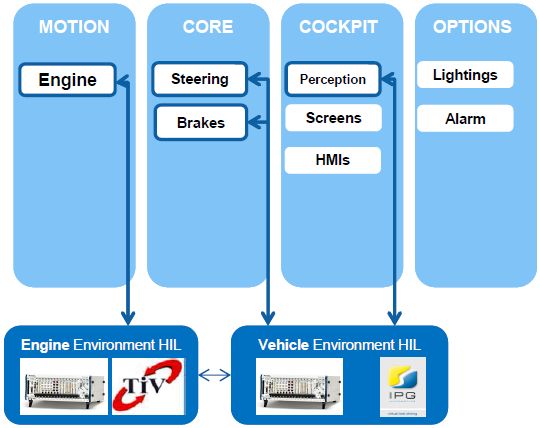

第2段階(IVP V1)ではADAS機能をHILの対象とした。NIのVeriStandを採用し、4種類のECUをHILと接続した(図6)。

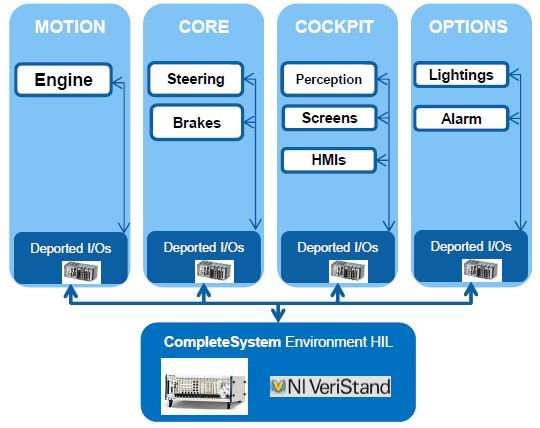

第3段階(IVP V2)では、まだ開発が完了していないECUも、ECUモデルとして対象に含めた。現在は全てのECUグループをHILと接続する第4段階(IVP V3)にとり組んでいるところだ(図7)。VeriStandのみを用いてテストエンジン自体を自動化し、機能同士の同期実行も取り込んだ。

次はHILアーキテクチャ自体を開発する

4段階に分かれたIVPの開発で、どのように機能を拡張していったか示したものが図8だ。現在の課題は、今後の自動車の開発において、全てのテストを自動化するために最適な分散HILのアーキテクチャを見つけ出すことだという。

モジュール式HILテストシステムを開発したことで3つのメリットを得られたとした。「1つ目が、テスト用のハードウェアを再利用しつつ、テストを最適化できたことだ。2つ目は、サプライヤから供給を受けたモデルを利用してテストを予測しやすくなったことだ。3つ目は、モジュール化を進めたことにより、テストでカバーできる範囲が広がったことである」(同氏)。

「当社がNIのHILテストシステムを選んだ理由は3つある。まず、スケーラブルでフレキシブルなHILテストシステムを構築できることだ。次にソフトウェアプラットフォームがオープンであること、最後に自動車産業に関する広範なビジョンがあり、世界市場での競争に役立つと考えたからだ」(同氏)。

ますます複雑化するテストに役立つHILテストシステム、そのHILの能力を最大限に引き出すには、物理テストと複数のHILテストシステムを自由に組み合わせることができる柔軟性が役立つことが分かった。

この記事に興味のある方におすすめのホワイトペーパー:

富士重工業社、ECUテスト時間を1/20に短縮。-ほか、自動車業界テスト・計測・組込制御事例

増加する複雑なエレクトロニクスやさらなる安全性への要求など課題が多様化する自動車業界。HILテスト、車載データロギングなど、さまざまなアプリケーション分野において、時間短縮、コスト削減、品質向上を実現する手法とは。国内外の事例を紹介。

▼ ▼ ▼

【関連イベント情報】

NIDays 2015(2015年10月30日 東京コンファレンスセンター品川にて開催)

D-3 自動車向け「モデルベーステストの自動化適用事例」

HILSコンサルタント(元三菱ふそうエンジン制御技術者)高尾 英次郎氏をお招きし、パワーウィンドシステムを例にとり、テストの自動化に関する適用事例と、より網羅的なテストが実現できるモデルベーステストの技術とその利点を紹介します。

>>お申込み・詳細はこちら

提供:日本ナショナルインスツルメンツ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年9月30日

Copyright © ITmedia, Inc. All Rights Reserved.

MONOist & EE Times Japan Special

電子制御システム(ECU)の動作を確認するために「HILテストシステム」の導入が進んでいる。現在の課題は、開発初期にECUの不具合を発見しやすく、自動車の仕様が変わったときにも柔軟に対応できるHILテストシステムをいかにして作り上げるかだという。

半導体テストに要する時間やコストを抑えることができない。特にアナログデジタル混載半導体やRF半導体では仕様の幅が広く、テスト項目の変更もしばしばだ。従来の半導体自動テスト装置(ATE)とは異なる特徴を備えた新しい半導体自動テストを紹介する。

消費者向けIoT(Internet of Things)とは異なり、産業向けIoT(IIoT)には信頼性や効率の向上、コスト低減、安全性といった明確な目的がある。このような目的を実現するには、膨大なセンサ情報「ビッグアナログデータ」をどのように扱うかが課題になる。現実的な解を得る鍵となるのが「エッジコンピューティング」である。産業分野におけるIoTの実現――近道はあるのだろうか。

5G(第5世代移動通信)の商用化に向け、要素技術の開発が着実に進んでいる。中でも、Massive MIMO(大規模MIMO)への注目度は高い。Samsung Electronicsは、3次元でビームを形成できる「FD(Full Dimension)-MIMO」を開発し、1年もたたないうちにプロトタイプを構築した。また、スウェーデンのルンド大学は、100本のアンテナを使う大規模なテストシステムの構築を進めている。既存の世代以上にスピードが求められる5Gの開発において、Samsungやルンド大学が使った“武器”はどのようなものなのか。

ナショナルインスツルメンツのNoah Reding氏

ナショナルインスツルメンツのNoah Reding氏 図2 インドTata Motorsが開発したバス

図2 インドTata Motorsが開発したバス フランスPSA Peugeot Citroënで電子制御システムの統合と検証を担当するGrégory Gackel氏

フランスPSA Peugeot Citroënで電子制御システムの統合と検証を担当するGrégory Gackel氏 図3 モジュール式HILテストシステムの外観 左からモーション用、コア用、コックピット用、オプション用HILシステム

図3 モジュール式HILテストシステムの外観 左からモーション用、コア用、コックピット用、オプション用HILシステム 図4 HILテストシステムを利用しているところ

図4 HILテストシステムを利用しているところ 図5 モジュール式HIL(第1段階)の構成

図5 モジュール式HIL(第1段階)の構成 図6 モジュール式HIL(第2段階)の構成

図6 モジュール式HIL(第2段階)の構成 図7 モジュール式HIL(第4段階)の構成

図7 モジュール式HIL(第4段階)の構成 図8 モジュール式HILテストシステム(第1段階から第4段階までの関係)

図8 モジュール式HILテストシステム(第1段階から第4段階までの関係)