オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編):スマートファクトリー(2/5 ページ)

シンプルなシステムでも30%の生産性改善へ

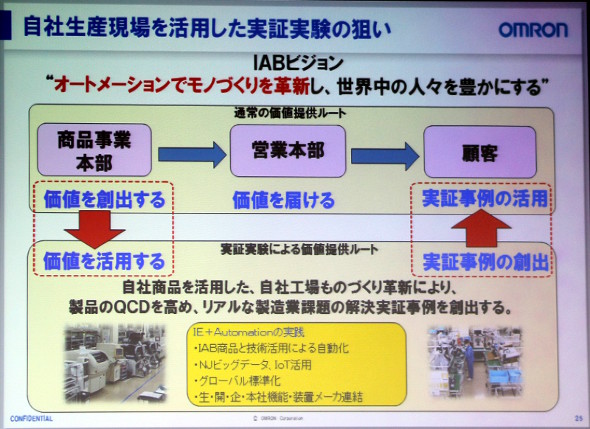

現在では、オムロンの自社実践の様子は多くの見学者を集めるようになり、その成果を含めて機器の導入などを行うというような動きも出てきている。商品事業本部が作り出した機器の価値を自社の工場で実践し、本当の価値が得られる状況まで自社内で仕上げて、それを顧客に提供するという形を築いているためだ。

その中で最初に実現を目指したのが「実装ラインの見える化」である。まずは、表面実装機のラインの各機器からワークの入出力のデータをログとして取り、それを同社の「マシンオートメーションコントローラ Sysmac NJシリーズ」を通じて、マイクロソフトのデータベースシステム「Microsoft SQL Server」で収集。これらのログ収集の仕組みと生産状況をリアルタイムに表示するシステムを富士通が構築した※)。

※)関連記事:モノづくりをビッグデータ分析! 富士通がオムロン草津工場で実証実験開始

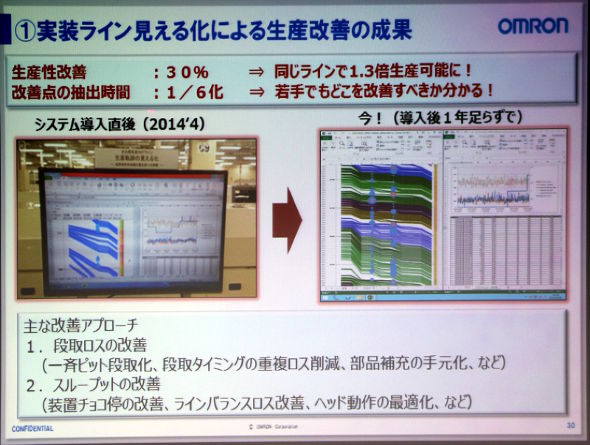

実装ラインにおける生産軌跡の見える化の実証の様子。各線がワークの通過時間を示している。ワークのすき間が広い時間は段取り替えの時間。徐々に線のすき間が広がるような場合などはどこかに“ムダ”が発生していることが読み取れるなど、新たな知見が得られたという(クリックで拡大)出典:オムロン

実装ラインにおける生産軌跡の見える化の実証の様子。各線がワークの通過時間を示している。ワークのすき間が広い時間は段取り替えの時間。徐々に線のすき間が広がるような場合などはどこかに“ムダ”が発生していることが読み取れるなど、新たな知見が得られたという(クリックで拡大)出典:オムロンこの仕組みは「生産見える化」システムとしては、非常にシンプルなものであり、見えるデータについても「生産品(ワーク)が実装機をいつ通過したかが分かる」というだけである。しかし、それでも従来の生産改善の一環として取り入れてから1年で約30%の生産性改善を実現し、同じ生産ラインで1.3倍の生産量を実現できるようになった。さらに生産現場では問題発生時に改善点を見つけ出すことが必要だが、この改善点の抽出に大きな時間が必要だった。その時間を6分の1以下に低減できた他、熟練技術者でなくても見つけ出せるようになる副産物なども生まれた。

具体的には従来問題だと認識されていなかった段取りロスの改善や、装置のチョコ停の改善などスループットの改善を行うことで、生産性を高めることができたという。足立氏は「人手でギリギリまで生産性向上に取り組み飽和に近い状況まで達していた中で30%もの生産性改善を実現できた」と成果について述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説