富士ゼロックスの製造拠点は生産革新をいかにして成し遂げたのか:国産BIによるリアルタイムモニタリングが柱に

富士ゼロックスマニュファクチュアリングはいかにして生産現場を変え、不良を激減させたのか。その背景にあったのは、BIツールを活用したリアルタイムモニタリングの取り組みだ。

多くの生産現場で共通の課題は「Excelへの過度な依存」

生産効率を高める、製品の品質を高める、歩留りを高める、滞留在庫を下げるといったカイゼンを日々進めていくためには、製造ラインや作業者から収集したデータが欠かせない。「現場で今何が起こっているのか」をデータで正しく把握することで、問題に対して早期に手を打ち、次の計画につなげることが可能となる。

ところが、実際の製造業の現場を見てみると「データの収集やシステムへの入力の煩雑な手間が、作業者の重い負担となっている」「鮮度の高いデータを得られず、問題に気付いた時点ですでに“手遅れ”になっている」「データ活用が属人化しており、ノウハウを共有できていない」といった課題を抱えているケースが少なくない。

原因を探ってみると、多くの生産現場の共通課題として浮かび上がってくるのが、表計算ソフトである「Excel」に過度に依存したデータ活用の体制である。

富士ゼロックスのグループ会社として、プリンターやデジタル複合機の部品・消耗品の製造を手掛けている富士ゼロックスマニュファクチュアリングもそうだった。

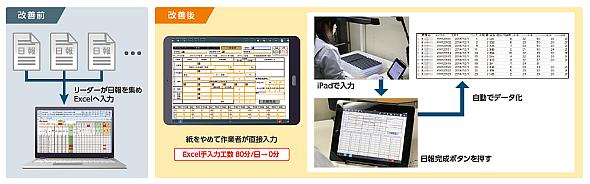

同社のある製造ラインでは約30人の作業者が従事しており、各自が作成した日報を回収し、Excelに入力するという手間をかけていた。これに費やす時間は毎日約80分に及ぶ。入力作業そのものも非常に煩雑で、日報に書かれている全ての情報を反映しきれない他、毎日1件以上の転記ミスも発生していた。

さらに、これらの入力後のデータをグラフ化し、発生した不良の原因を推定、現場を確認し、実際に対策を打つまでには2〜3日のリードタイムを要する。その間、何の手だてもなく不良を作り続けてしまうことになるわけだ。

ダイレクト入力で毎日約80分を費やしていたExcelの手入力を「0分」へ

この課題を解決すべく同社が2014年末より開始したのが、タブレット端末「iPad」によるダイレクト入力ならびにウイングアーク1stのBIダッシュボード「MotionBoard」を活用したリアルタイムモニタリングへの取り組みである。生産現場で発生するさまざまなデータを自動的にシステムに取り込み、不良削減などの改善につながるKPI(重要評価指標)として表示するダッシュボードを構築した。

このダイレクト入力の仕組みによって同社は、これまで毎日約80分を費やしていたExcelへの手入力の工数を「0分」へと完全になくすことができたのである。

さらに特筆すべきがリアルタイムモニタリングの成果だ。各ラインのリーダーや品質責任者のPC、さらに生産現場の大型モニター(デジタルサイネージ)上には、過去24時間分のデータが自動的に集計され、各工程の不良発生頻度が「赤(多発)」「黄(注意)」「青(良好)」のサインで示される。「赤」や「黄」のアラートが表示された場合は、不良の原因を素早く推定する必要があるが、ダッシュボード上にはその手掛かりとなるさまざまなKPIの推移もリアルタイムで示される。これにより従来に比べて最大15バッチ以上も前の工程で不具合の発生状況をつかむとともに、その場で対処することが可能となり、「不良を作り続けない仕組み」を実現できたのである。

既存の紙の帳票レイアウトをそのままデジタル化

もっとも、仮に同社が“システムありき”でダッシュボード構築を推進していたならば、こうした成果は得られなかっただろう。

同社の成功のポイントは、どこにあったのだろうか。まず言えることは、「既存のやり方を大きく変えない」という姿勢で臨んだことだ。生産現場の誰もが戸惑うことなくデータのダイレクト入力を行えるように、これまで使ってきた紙の帳票レイアウトを、そっくりそのままiPad上に再現したのである。これにより、当初は抵抗を示していた年配の作業者からも、「意外と簡単ですぐに慣れることができた。ほとんどのデータ入力がワンタッチで済むので、むしろ以前よりも便利になった」といった好評を得ているほどだ。

リアルタイムモニタリングについても、その課題は生産現場の試行錯誤によってのみ解決を図ることができる。現場の作業者自身が主体となって対応し、使いこなせる「ノンプログラミング」のツールであることが大前提となる。この要件を満たすBIダッシュボードだからこそ、富士ゼロックスマニュファクチュアリングはMotionBoardの導入に踏み切ったのである。

同社のチャレンジはこれだけにとどまらない。先述したようなダッシュボードの仕組みによって、従来よりも大幅に手前の工程で不具合の発生状況をつかめるようになったわけだが、実はこれはゴールではないのだ。同社が最終的に目指しているのは、「不良そのものを作らない」ことにある。「これさえ守っていれば絶対に不良を作らない」という「良品条件」を同社は導き出そうとしているのである。

いかなる考え方、いかなる手段によって、これを実現しようとしているのだろうか。「XPW(Fuji Xerox Production Way)」と呼ばれる同社独自の生産方式のもと、2013年から脈々と重ねてきたBI活用の系譜から、そのアプローチを読み解くことができる。

富士ゼロックスマニュファクチュアリングの一連の取り組みや得られた成果の詳細に加え、今後に向けた構想をまとめたホワイトペーパーを以下に掲載する。この機会にぜひ一読されることをお勧めしたい。

この記事に興味のある方にオススメのホワイトペーパー

【事例】

生産現場のリアルタイムモニタリングで不良品ゼロを目指す。富士ゼロックスの製造拠点が行う生産革新

富士ゼロックスマニュファクチャリングでは、生産現場のデータをリアルタイムで表示するダッシュボードを構築。不具合の発生を即座に「見える化」できるシステムを実現し、スピーディな問題解決を可能にした。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ウイングアーク1st株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年6月10日

関連記事

ウイングアーク1stは主力のBIツールである情報活用ダッシュボード「MotionBoard」と集計・分析プラットフォーム「Dr.Sum EA」の新製品を発表した。IoT対応などを強化し製造業の「製造現場見える化」推進に向け提案を強化していく。

メンバーは大型モニターで作業状況を共有

メンバーは大型モニターで作業状況を共有